INTRODUÇÃO

A SACMA, fundada em 1939, começou a projetar e a construir prensas automáticas para a estampagem a frio logo depois do pós-guerra. Um desenvolvimento e um crescimento notáveis tornaram a SACMA um nome muito conhecido pelos fabricantes de dispositivos de fixação e peças especiais presentes no mercado mundial: a cada dia mais de 6500 prensas SACMA em centenas de fábricas transformam toneladas de aço em milhões de peças para os mais variados setores industriais. Para a indústria produtora de bens de largo consumo já são irrenunciáveis as vantagens que a tecnologia da estampagem a frio implica: alta resistência, tolerâncias reduzidas, economia de matéria prima,baixo consumo de energia, alta produtividade, custos competitivos. Na estratégia de propor máquinas sempre na vanguarda e capazes de satisfazer as exigências de um mercado cada vez mais orientado a particulares especiais net-shape, a SACMA continua a ampliar sua gama de prensas progressivas e combinadas, enriquecendo-a de novos modelos com avançadas novas funções. A inovação é perseguida pela SACMA por meio de um processo evolutivo de melhoramento constante dos próprios produtos, cuja validade é sempre apreciada pelos utilizadores: máquinas bem construídas, generosamente dimensionadas, rápidas, confiáveis e com baixos custos de gestão. Para permitir aos seus Clientes de operar no melhor modo, a SACMA coloca à sua disposição uma rede de assistência a nível mundial e um eficiente serviço de peças de reposição, de modo a reduzir drasticamente os tempos de intervenção.

Nas páginas seguintes desejamos dar-lhes uma visão das WINNING TECHNOLOGIES ® que decretaram o sucesso dos produtos SACMA no mundo.

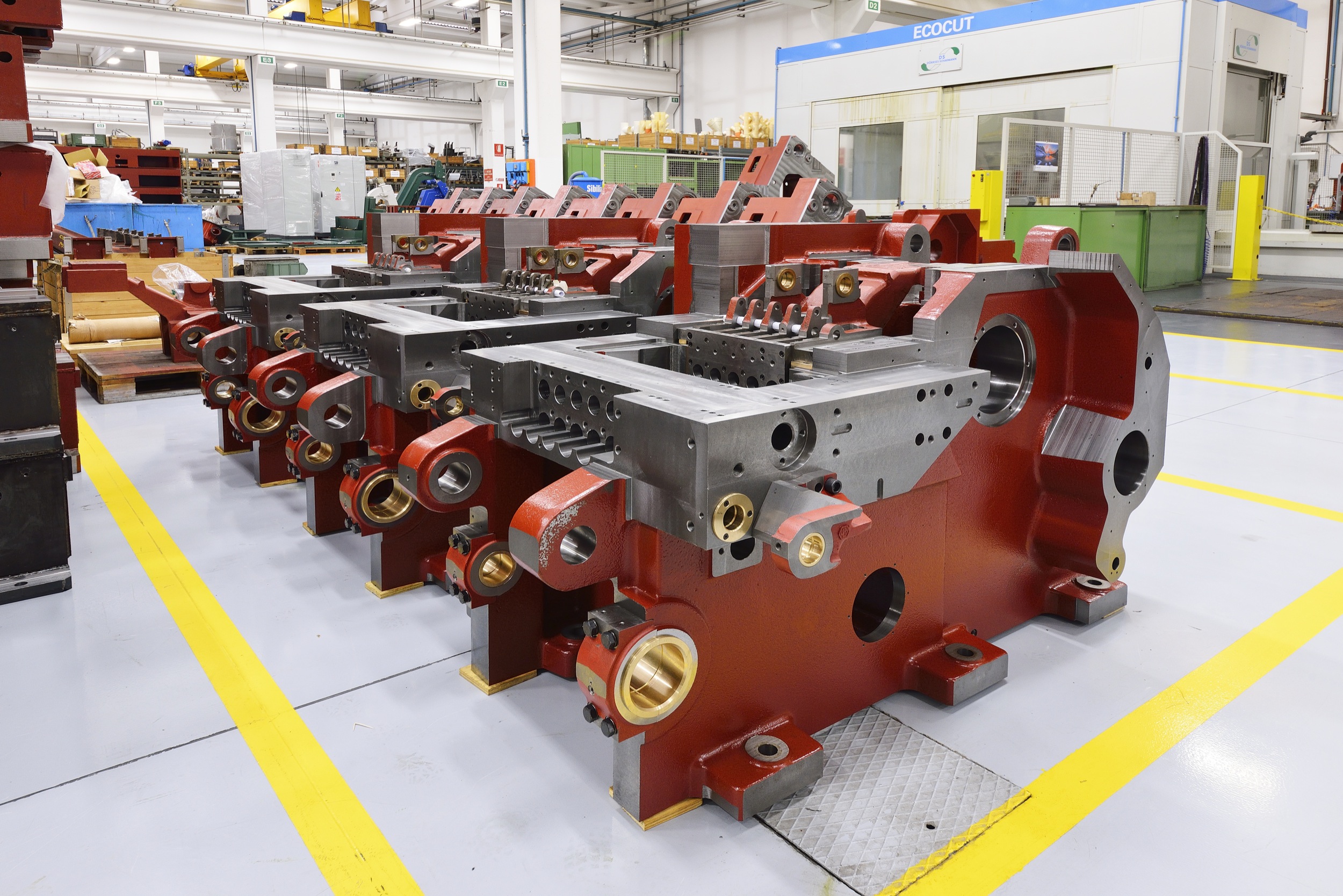

BASE MONOBLOCO

A base é um elemento fundamental para o funcionamento de uma máquina e em especial de uma prensa, pelo fato de que isso influencia a precisão e a confiabilidade ao longo do tempo.

Para esse componente são determinantes a experiência plurianual, a investigação com os mais sofisticados sistemas de simulação e a análise experimental das deformações.

Entre as várias modalidades construtivas, a Sacma fez uma escolha bem precisa: um monobloco em ferro fundido perlítico esferoidal, normalizado e estabilizado por envelhecimento natural de pelo menos 12 meses, que garante a máxima rigidez e uma alta estabilidade dimensional.

A seleção dos melhores fornecedores e a constante monitoração da conformidade às especificações técnicas Sacma garantem a qualidade constante.

O trabalho cuidadoso e os controles contínuos, juntamente com o alto amortecimento interno das vibrações, típico deste material, completam o quadro e permitem às nossas máquinas de produzir por muitos anos com padrões de precisão inalterados.

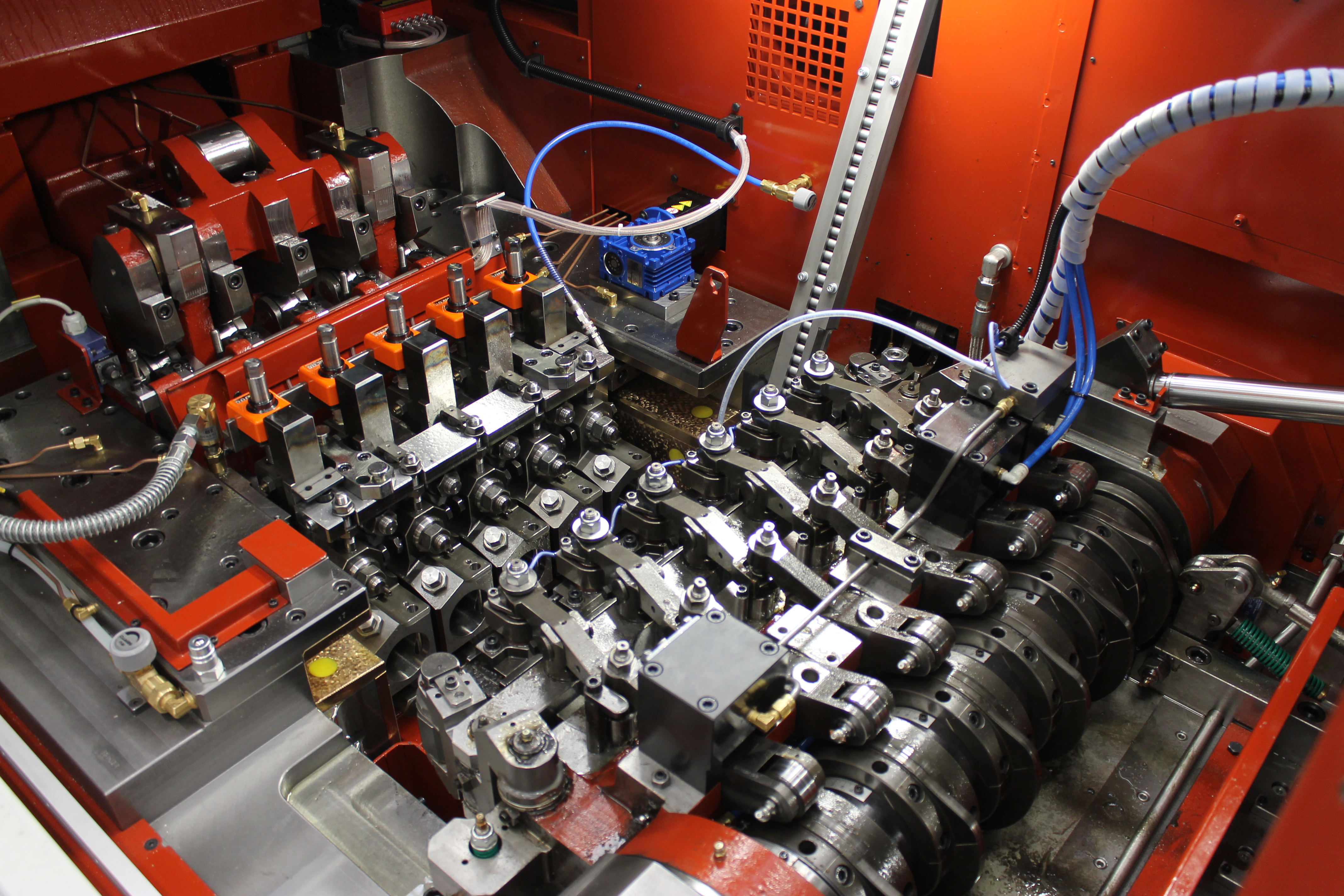

MÁXIMA PRECISÃO

A alta precisão dos trabalhos mecânicos é um requisito indispensável para fabricar máquinas com alta eficiência produtiva.

Para alcançar esse objetivo não se pode fazer concessões sobre a qualidade das partes mecânicas que compõem as máquinas fortemente solicitadas como as prensas.

A Sacma escolheu executar todos os trabalhos nos próprios estabelecimentos, utilizando as mais avançadas tecnologias oferecidas pelo mercado para ter um controle total sobre a qualidade dos seus produtos.

Uma sistemática e rigorosa inspeção final de todas as peças antes da sua estocagem é a melhor garantia da sua conformidade e intercambiabilidade.

A escolha de materiais de alta resistência, a aplicação de tratamentos térmicos corretos, o extremo cuidado com acabamentos superficiais de retificação e polimento tornam as prensas Sacma rápidas, confiáveis e com baixos custos de gestão.

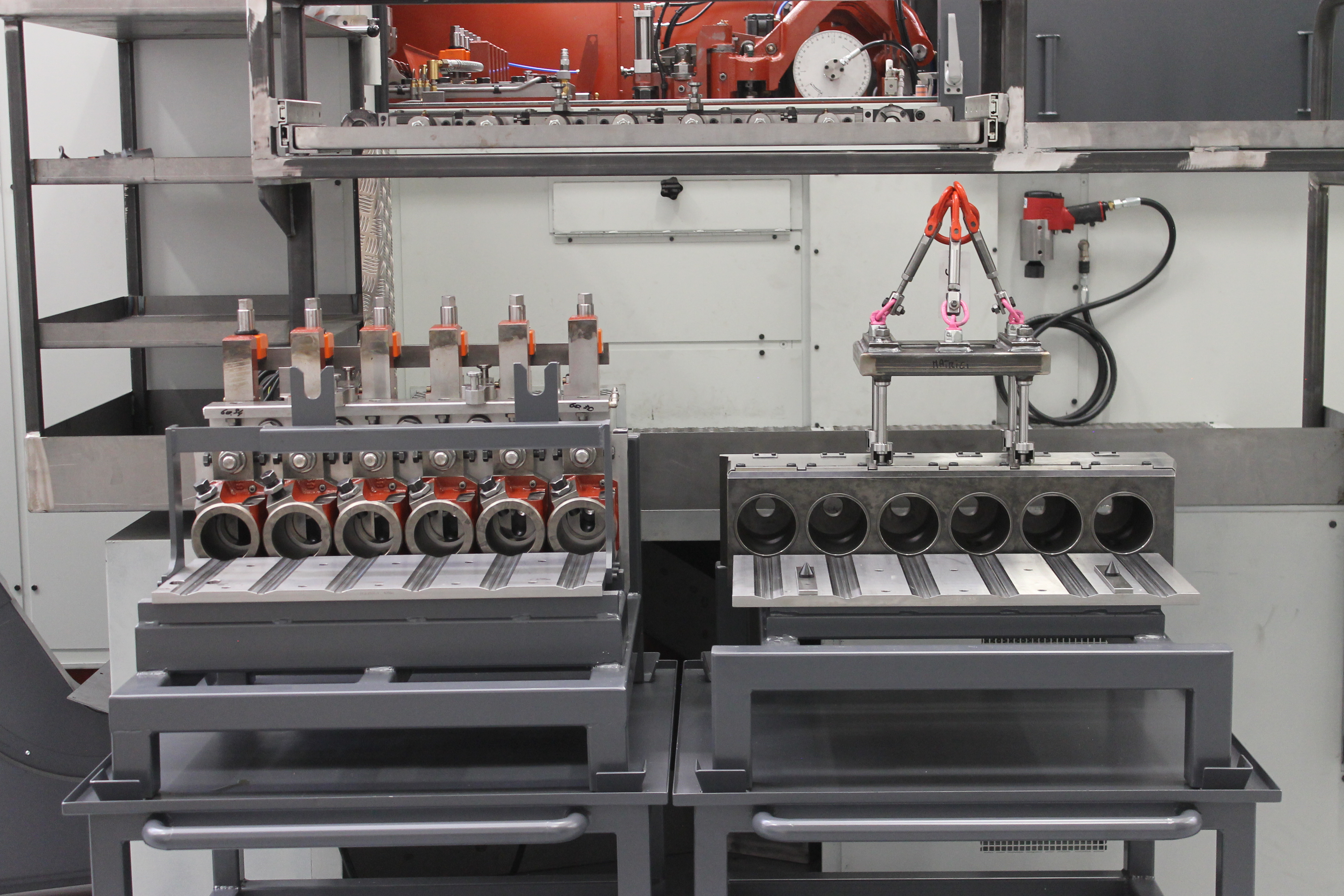

TROCA RÁPIDA E PACOTE QTC

A possibilidade de efetuar mudanças de produção no menor tempo possível constitui uma exigência irrefutável para a indústria da estampagem moderna, tornando esta tecnologia ainda mais competitiva em relação à otimização do setup.

Para uma troca realmente rápida dos porta-ferramentas, algumas opções podem ser adicionadas: uma bancada de configuração do operador para punções e matrizes, um carrinho de serviço, uma bancada externa completa de alinhamento e configuração de ferramentas e um gabarito para centralização do dedo de transferência fora da máquina o pacote QTC opcional inclui uma placa porta-punção, uma caixa de matrizes, uma viga de transferência extra com carrinhos e um gabarito para centralização do dedo de transferência que permite uma troca fácil e rápida da ferramenta, a ser feita usando o guindaste de bandeira fornecido ou o pórtico opcional guindaste.

.

PRÉ CONFIGURAÇÃO DE FERRAMENTAS

As máquinas de Troca Rápida Sacma permitem efetuar mudanças de produção em tempo curto mantendo as reconhecidas qualidades de solidez, precisão e confiabilidade da prensa.

Para melhorar ainda mais as prestações na substituição de ferramentas, as máquinas de Mudança Rápida Samca podem ser equipadas com uma Bancada de Préconfiguração Externa.

A bancada de pré-ajuste auxilia na centralização precisa entre matrizes e punções, seu ajuste preciso através das cunhas integradas na própria placa porta-punção removível. Este procedimento é melhor executado na área da sala de ferramentas ou próximo à máquina pelo operador, garantindo que as ferramentas estejam prontas para serem configuradas na máquina. Isto permite uma utilização mais racional do espaço fabril e a otimização dos recursos técnicos da empresa.

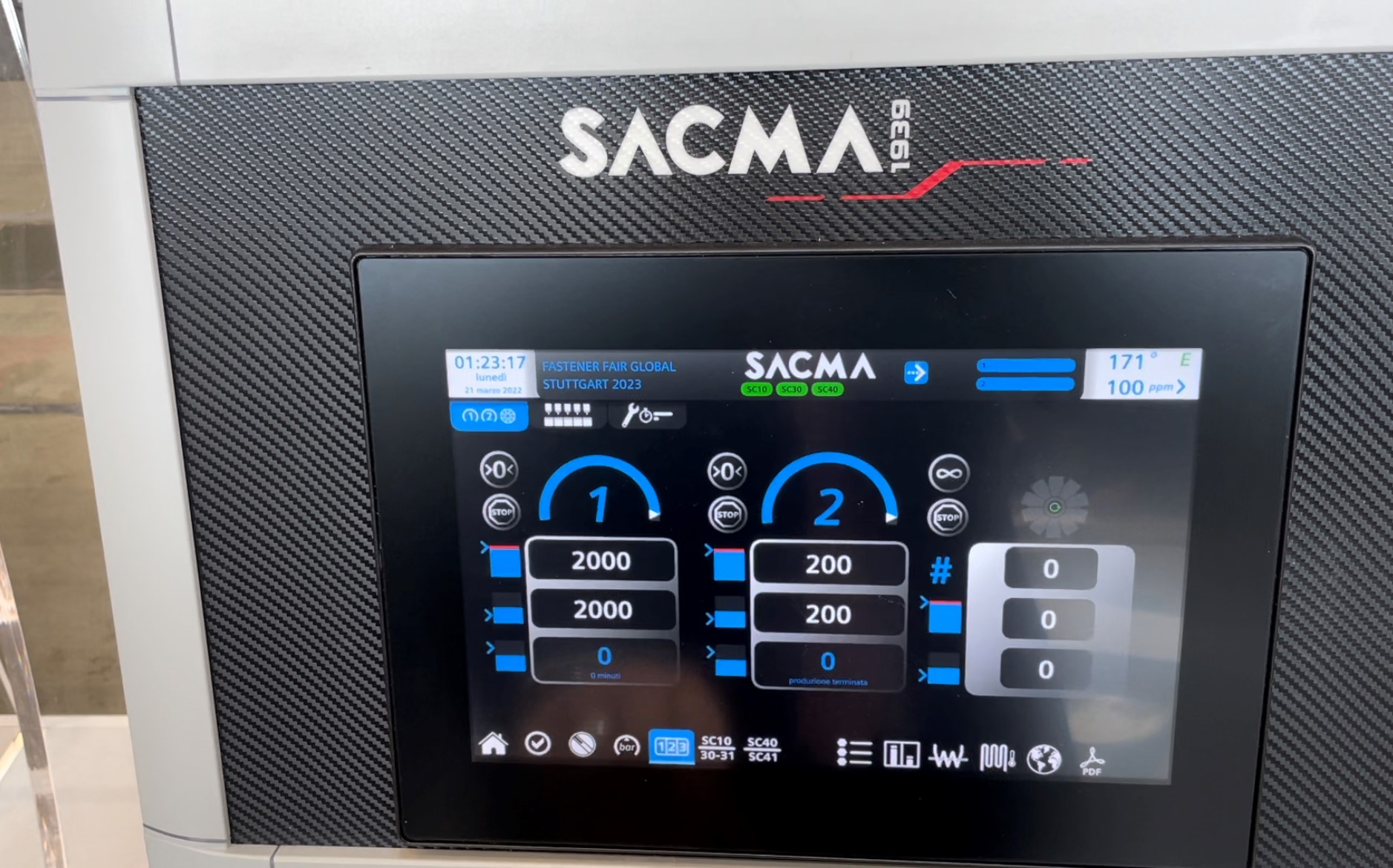

SISTEMAS DE CONTROLE

Para produzir com qualidade nas máquinas modernas de estampar multi estação é fundamental a contribuição dos sistemas de controle.

A monitoração dos volumes de material e dos esforços de deformação, além de permitir a proteção dos equipamentos e dos componentes mecânicos da prensa, é também um controle indireto eficaz das conformidades dimensionais das peças produzidas.

Todas as prensas SACMA são equipadas com sistemas de controle evoluídos, desenvolvidos e estabelecidos em colaboração com uma empresa líder do setor:

SC 10: Controle de comprimento do corte, fornecida de série nas prensas progressivas e combinadas CRM. ele detecta o corte com comprimento menor que o definido e a descarta, abrindo automaticamente a primeira pinça do transfer. É possível programar o número máximo de rejeições consecutivas, antes de parar a prensa.

SC500: Sistema de monitoramento de carga de forjamento, calibrado para fornecer uma leitura fiel da carga total e dos dois componentes da estrutura principal das máquinas.

É fornecido como padrão em todas as plataformas progressivas e combinadas, muito útil para proteger a plataforma contra sobrecargas e para verificar o correto ajuste do ferramental. Graças a dois sensores piezoelétricos no ombro da plataforma, a carga de rumo é medida em k-Newton. O dispositivo exibe a carga total no painel de controle e os componentes em cada ressalto, em cada hub deslizante. A proteção contra sobrecargas para a plataforma imediatamente assim que os parâmetros configurados são superados. Cada máquina pode ser preparada para a instalação de outros sistemas de monitoramento de carga de acordo com a necessidade do Cliente ou equipada com a unidade SACMA Loadmatic para monitoramento de carga nas estações individuais.Nas plataformas combinadas está disponível um sistema de monitoramento de carga de laminação SC600: graças à sensorização otimizada do bloco porta-ferramentas fixo, ele pode detectar as menores falhas de rosqueamento e descartar o n.c. peças automaticamente por meio da porta pneumática..

BLOQUEIOS HIDRÁULICOS

Com os bloqueios hidráulicos, além de tornar mais fácil e rápido o trabalho do operador, garante-se a manutenção e a repetibilidade das quotas configuradas.

As operações de bloqueio/desbloqueio podem ser executadas agindo no painel de comando evitando qualquer intervenção com chaves de manobra e ferramentas dentro da máquina.

Todas as máquinas de troca rápida de ferramentas CR são fornecidas com fixação hidráulica da caixa de matriz completa.

Nas plataformas tamanhos 4, 5 e 6 a fixação da pista porta-dedo é feita por meio de cilindros pneumáticos para permitir a montagem e desmontagem em tempos reduzidos

Em cada plataforma Sacma, os cames dos dedos de transferência são fixados no lugar por uma carga de mola. Sua regulagem é feita antes da liberação hidráulica sem chaves manuais.

Nas plataformas tamanho 6 também está disponível a fixação hidráulica das ferramentas de corte, pena e faca.

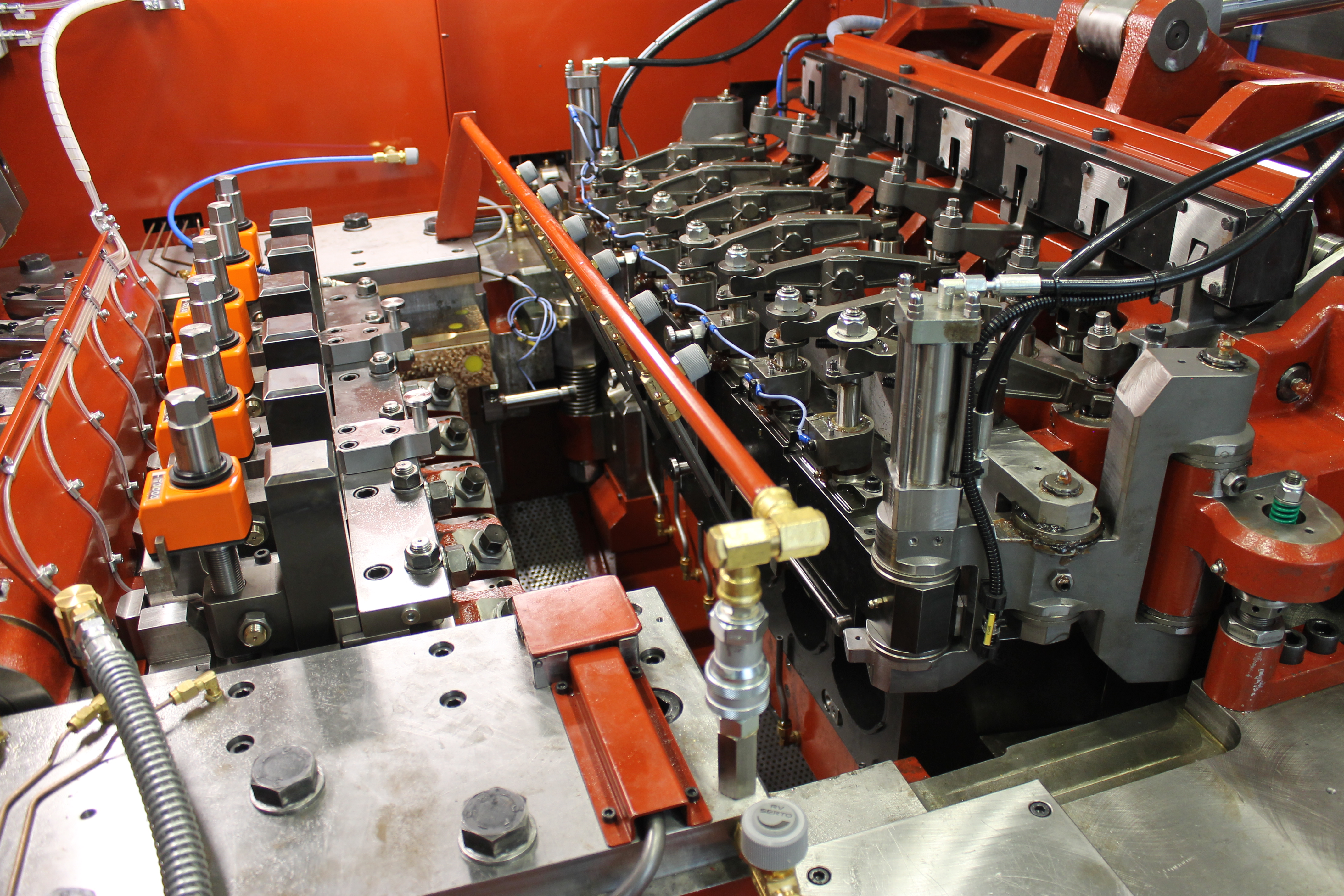

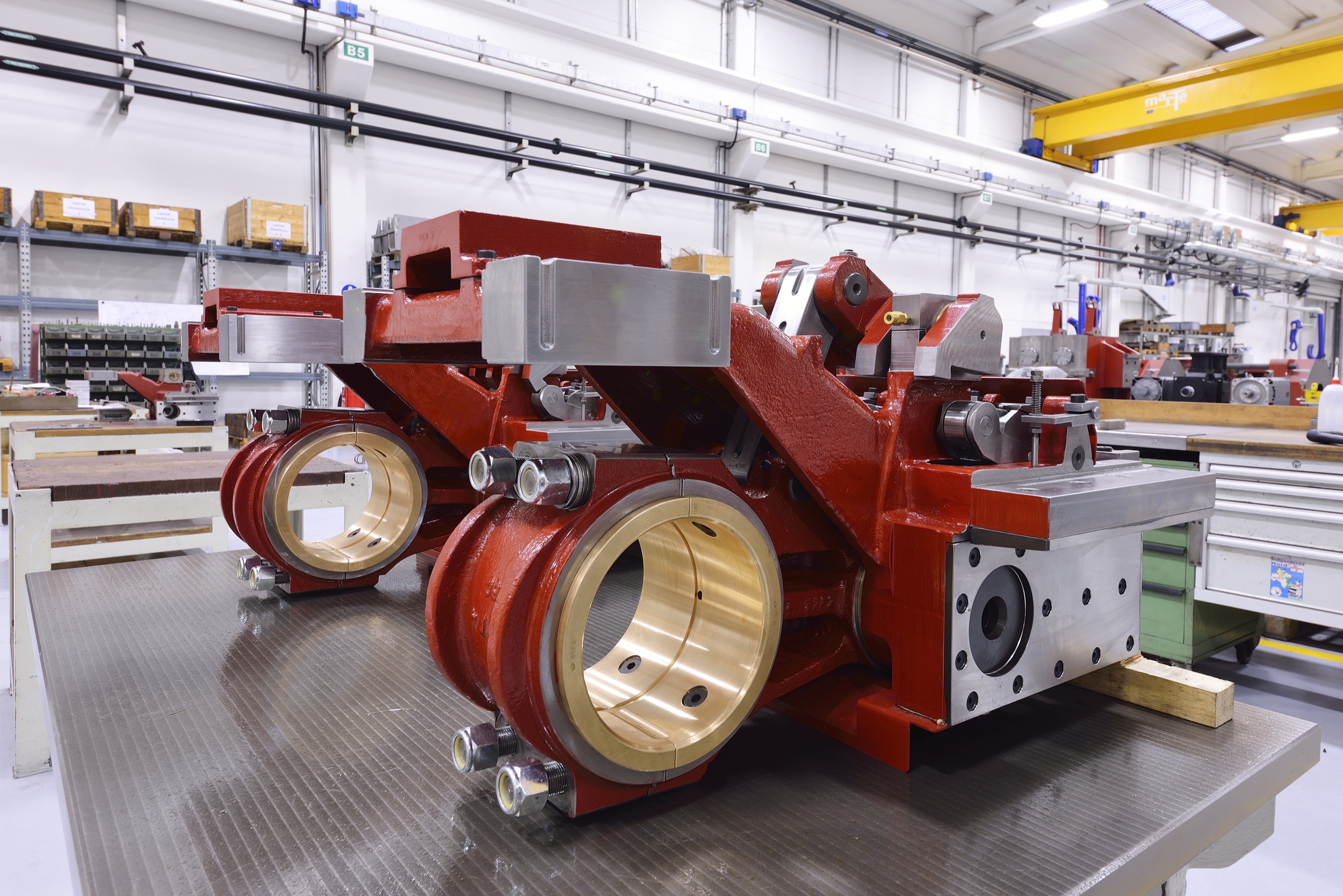

SLIDE DE ALTO DESEMPENHO

O carro é o elemento da prensa que transfere sobre o material a energia de deformação e como tal deve ser caracterizada por solidez e estabilidade. O objetivo da máxima precisão é perseguido pela redução e pelo controle das folgas necessárias entre órgãos mecânicos em movimento.

Em todas as prensas Sacma as guias são feitas em aço Ni-Cr-Mo beneficiado, com uma geometria especial de guias duplas que permitem manter a máxima estabilidade contrastando de modo eficaz as forças que se geram na fase de estampagem.

Uma eficiente instalação de lubrificação permite às guias de deslizamento operar em condições ideais mesmo nas situações de exercício mais pesadas.

O exclusivo perfil inclinado de uma das guias de deslizamento garante em qualquer condição de trabalho uma centragem perfeita entre matrizes e punções, permitindo a produção de peças com tolerâncias e concentricidades extremamente reduzidas.

SISTEMA DE TRANSFERÊNCIA

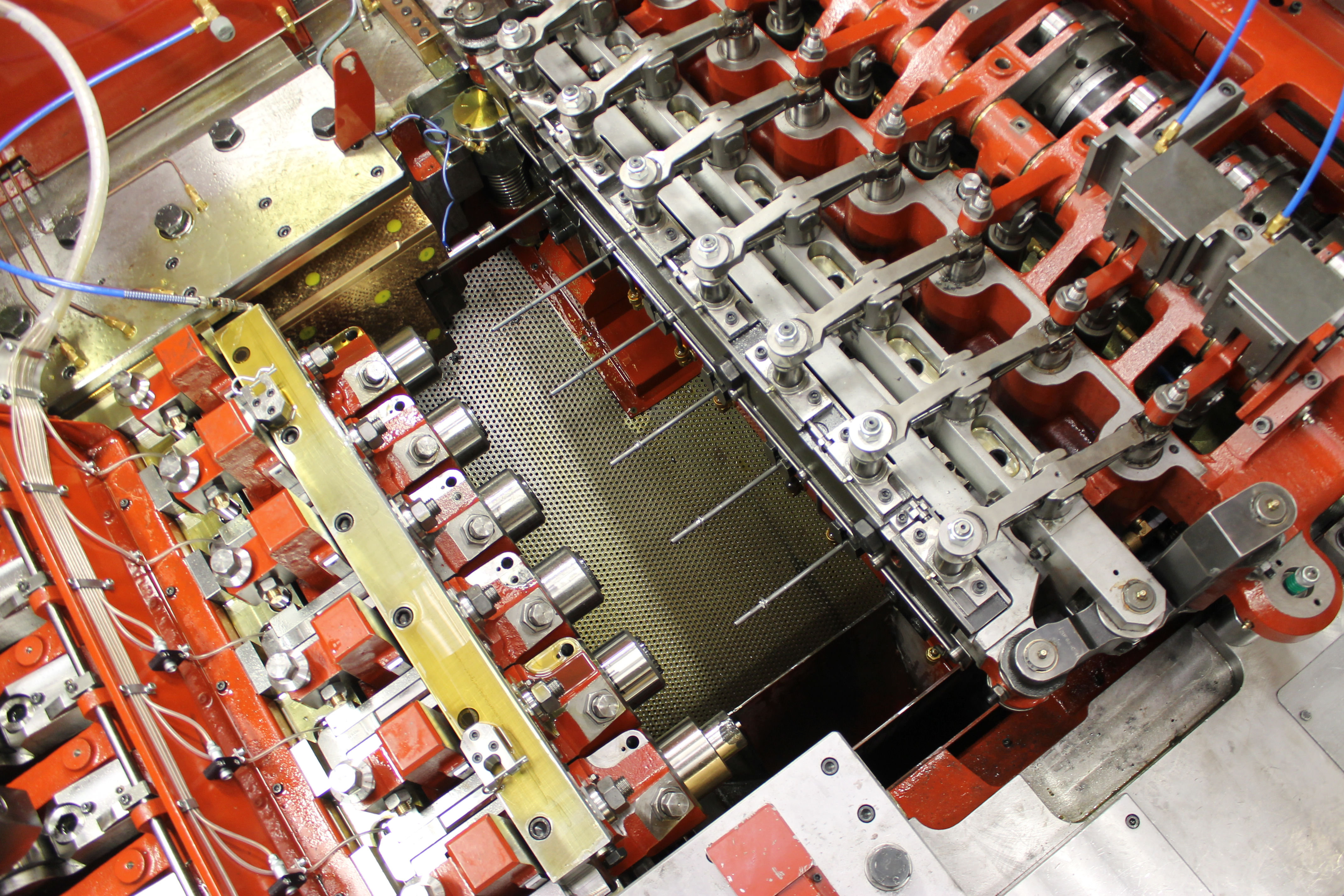

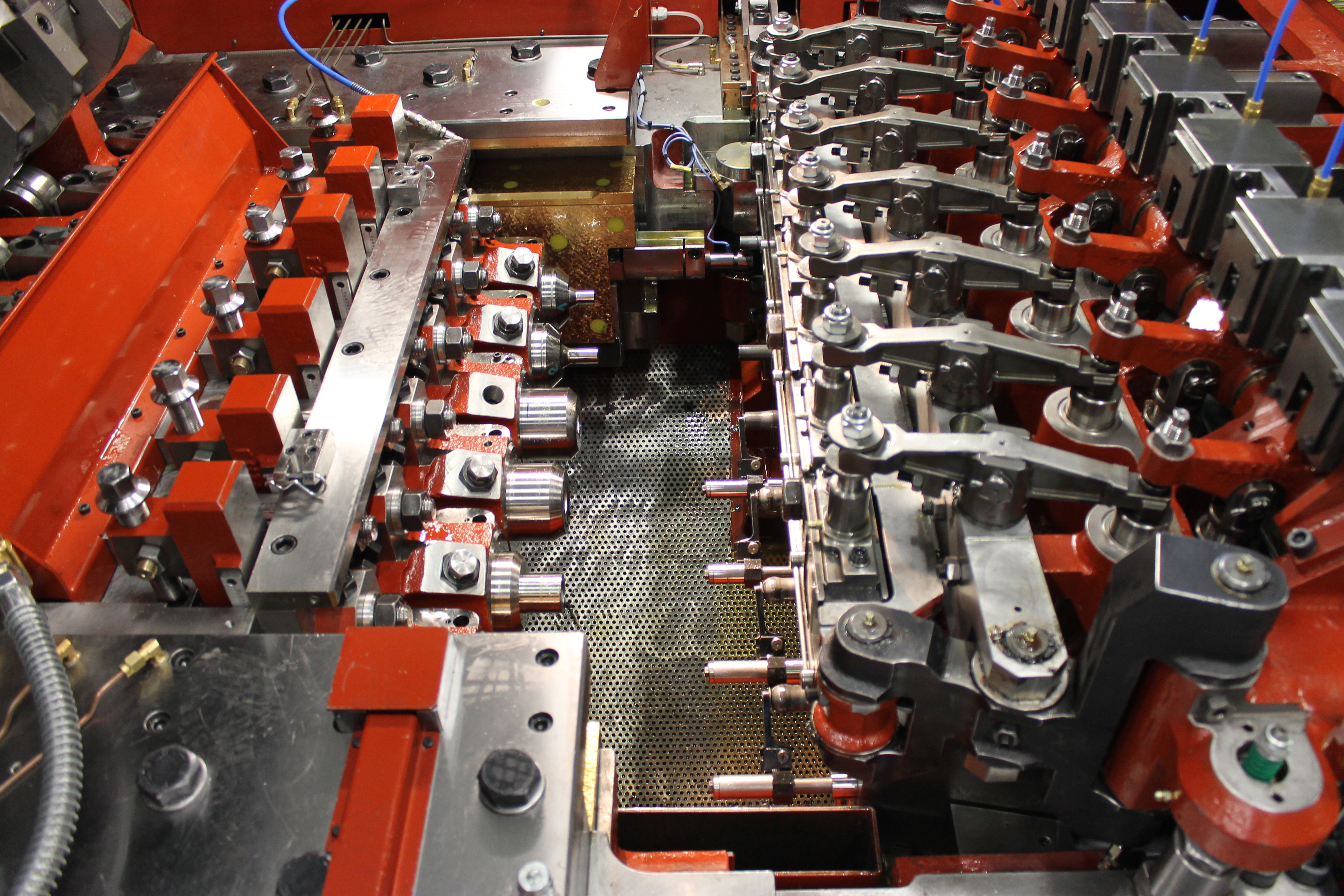

O coração das máquinas rápidas de estampagem horizontais é constituído pelo transfer, dispositivo que transporta as peças, uma a uma com o máximo de precisão, obtendo-se os melhores resultados em termos de eficiência e produtividade.

O transfer das prensas progressivas e das combinadas Sacma é justamente considerado um elemento de referência no setor, tanto que se tornou objeto de numerosas tentativas de imitação.

O movimento de translação das pinças, graças ao cinematismo a paralelograma articulado, ocorre com a máxima delicadeza ao longo dos arcos de círculo e sem variações bruscas de direção e velocidade. O acionamento ocorre por um sistema desmo-drive de came dupla para um perfeito controle da posição mesmo nas velocidades máximas.

As múltiplas possibilidades de regulagem - sincronização do movimento transversal, força de aperto e velocidade de abertura/fechamento das pinças - permitem transportar tanto as peças compridas quanto as mais curtas com a mesma segurança e velocidade.

À escolha do usuário, as duas últimas pinças do transfer podem ser abertas pneumaticamente e conectadas ao sistema de controle de esforço para gerenciamento de qualidade ideal. Alternativamente, a abertura pneumática pode ser estendida a todas as pinças do transfer para automatizar as operações de esvaziamento das próprias pinças. O transfer pode ser equipado com o dispositivo SC800 para supervisão da presença da peça nas pinças individuais do transfer, que intervém com a parada imediata da prensa em caso de perda da peça.

TRANSFER MECATRÔNICO S-TRANSFER(PAT.)

Para as prensas de 6 matrizes das séries 4,5 e 6, está disponível como equipamento opcional o novo S-Transfer, que combina todas as características da tradicional com a flexibilidade e facilidade de uso típicas das aplicações mecatrônicas.

O eixo com os cames ajustáveis é substituído por uma série de atuadores lineares elétricos que ativam as pinças do transfer. Através do painel de controlo, com uma interface eficaz e intuitiva, o operador define os tempos e velocidades de abertura e fechamento de cada par de pinças, juntamente com a força do aperto e faseamento do movimento transversal do transfer.

Os dados de configuração de cada código de produto são armazenados no PLC da máquina e recuperados quando necessário.

As vantagens do avançado sistema de transporte S-Transfer são óbvias:

- Redução do tempo de troca de produção.

- Primeiro ajuste simples e fácil para o operador.

- Possibilidade de selecionar três velocidades de abertura e fechamento das pinças: normal, rápido, ultrarrápido

- Supervisão da presença da peça nas pinças

- Possibilidade de abertura das pinças de forma independente, com comando manual ou sinal do sistema de controle de esforço

- Força de fechamento das pinças individuais selecionáveis no painel do operador

A segurança operacional é garantida pelo acionamento regenerativo do volante, que evita danos decorrentes de uma falha repentina de energia.

Estabilidade e durabilidade são suportadas por uma unidade de refrigeração, que mantém os motores lineares em uma faixa de temperatura ideal.

DISPOSITIVO DE SUPORTE

Um sistema de transferência eficaz deve ser capaz de transportar de uma estação à outra qualquer tipologia de peças, independentemente da sua forma e comprimento.

Por esse motivo são desenvolvidos sistemas que, operando em sintonia com o transfer, resolvem também os casos mais difíceis de transporte. Por esta razão, um sistema especial de assistência à transferência foi desenvolvido para operar em perfeita sincronia com a saída da matriz, para transferir com facilidade todas aquelas peças difíceis.

A conhecida e grande capacidade da transferência SACMA para lidar com peças curtas e difíceis, agora se torna ainda mais versátil com a introdução de um pacote patenteado de suporte de transferência SACMA, que pode transferir peças cônicas ou de ombro que tenderiam a cair na ejeção Estágio. O sistema é composto por dedos de apoio, perfeitamente sincronizados com o movimento da transferência e das hastes de kick-out, provocado por uma ligação direta com as hastes e um sistema Desmo Drive de cames duplos que controla o movimento lateral.

Este sistema agora está disponível em plataformas do tamanho 1 ao tamanho 6.

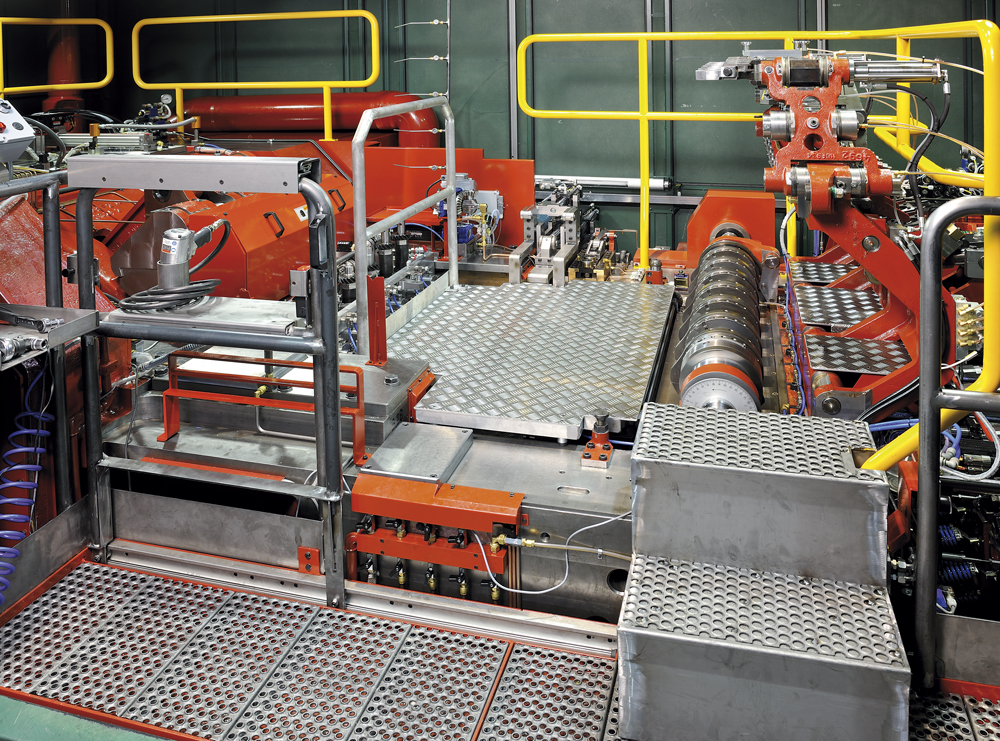

EQUIPAMENTOS DE SERVIÇO

As intervenções do operador na zona de estampagem devem ser realizadas em condições de absoluta segurança e de modo rápido e confortável.

Essa necessidade é particularmente sentida nas máquinas de maior dimensão para tornar mais fáceis as operações de manutenção e de substituição das ferramentas.

Com o sistema patenteado das plataformas de serviço ergonômicas, fornecidas nas prensas Série 6, a SACMA responde de modo definitivo e sem renunciar a nenhuma das exigências dos utilizadores. O sistema é constituído por duas plataformas acionadas hidraulicamente que se posicionam de modo automático na zona de trabalho.

- uma plataforma inferior de troca de ferramentas, durante a produção que podem ser facilmente removidas com o auxílio de dispositivos apropriados.

- uma plataforma superior de segurança para as eventuais finalização da regulagem nas pinças e nas inspeção das ferramentas.

As movimentações da caixa porta-matrizes, da placa porta-punções e da travessa porta-pinças do transfer são executadas por meio de sistemas de elevação, que podem ser aplicados às máquinas a pedido do Cliente:

- ponte rolante com sistema elétrico e movimentos motorizados

- portal automático com pré-configuração das operações de pega e posicionamento das ferramentas, disponível nas prensas Série 6.

VOLANTE ELETRÔNICO

Na fase de regulagem final do transfer é sempre útil ter a possibilidade de verificar o seu correto funcionamento para evitar colisões perigosas das pinças com os punções, mesmo se foi feito um projeto cuidadoso das ferramentas.

Com a finalidade de facilitar o máximo possível aos operadores no delicado momento de preparação da prensa, a SACMA desenvolveu o volante eletrônico para o acionamento manual do carro em baixíssima velocidade de modo a permitir ao operador controlar a ação do transfer em condições de absoluta segurança.

O carro pode ser posicionado com extrema precisão no ponto desejado sem solicitar inutilmente o grupo freio-embreagem.

Este dispositivo está disponível em todas as prensas SACMA, cujo motor principal está equipado com inverter para poder variar com continuidade a velocidade de produção.

Além disso, nas prensas combinadas é possível dotar de inverter também o motor do mandril de chanfro de modo a otimizar os parâmetros de corte em função da geometria da peça e do tipo de material.

MÁQUINAS COMBINADAS

Para enfrentar as exigências de alta produtividade, de racionalização do layout empresarial e da movimentação interna, as prensas dotadas de unidade de chanfradeira e laminadora constituem ainda hoje a melhor resposta possível.

Com este tipo de máquinas efetiva-se a máxima eficiência e qualidade na produção de parafusos normalizados e especiais.

As Prensas Combinadas Sacma mantêm todas as características mecânicas e funcionais da prensa progressiva da qual derivam.

A unidade chanfradeira e a unidade de laminação são projetadas e realizadas com soluções que tornam ágil e rápido o setup e que permitem a produção de parafusos com as mais diversas tipologias de ponta e de rosca.

No caso em que seja necessário produzir peças particularmente curtas ou com formas tais que possam dificultar o transporte à unidade de chanfro com o elevador padrão, é possível dotar a máquina de um alimentador de vibração que permite superar qualquer tipo de problemática.

PRENSAS PROGRESSIVAS WF

Há cerca de 15 anos a Sacma apresentou ao mercado a primeira prensa progressiva WF para produtos do setor aeroespacial, totalmente integrada com um sistema aquecimento do arame e funções de controle de temperatura de ferramenta e refrigeração.

Nos anos seguintes ocorreu um intenso processo de desenvolvimento que hoje nos permite oferecer a mais ampla e avançada linha de prensas semi-quentes WF, projetadas para atender as mais diversas necessidades de nossos clientes

Dependendo dos materiais a se estampado e portanto das temperaturas a atingir, distinguem-se as versões WF300, WF500 e WF900, declinadas em diferentes tamanhos. As prensas WF 300 das séries K, 1,2 e 3 são indicadas para a produção de parafusos e peças maciças em aços inoxidáveis normais e ligas de alumínio.

As prensas série 2 e 3 WF500 destinam-se à produção de peças perfuradas nos mesmos materiais.

As prensas WF900 das séries 2,3,4 e 5 são capazes de operar até 900°C em materiais típicos da indústria aeronáutica (aços inoxidáveis para altas temperaturas, superligas de níquel, ligas de titânio, aços Ni-Cr-Mo) e aços de alto carbono (100Cr6) utilizados na indústria de rolamentos.

Além dos equipamentos padrões já completos, as prensas WF podem ter equipamentos opcionais para torná-las mais eficientes para o uso desejado pelo cliente.

Dentre eles, o sistema de aquecimento pontual parcial, a microlubrificação das ferramentas, e estação anti-incendio.

S-TOOLING

A evolução do mundo da estampagem impulsiona projetistas e técnicos a realizar com essa tecnologia produtos sempre mais complexos e difíceis.

É muito importante, na fase de planejamento de novos investimentos, poder contar com o suporte de um parceiro confiável e especializado no projeto e execução dos equipamentos adequados para produzir as peças solicitadas.

A experiência plurianual da SACMA na análise das problemáticas de estampagem e na pesquisa de soluções tecnológicas compartilhadas com o cliente, permite-nos estarmos ao seu lado nessa fase crítica de modo a acelerar os tempos de realização do projeto.

Uma equipe de engenheiros, com o auxílio dos mais modernos softwares de simulação e de projeto, colabora com o cliente para identificar as melhores soluções para a industrialização do produto. A atividade S-Tooling envolve uma série de etapas que incluem a definição da sequência de deformação ideal através do uso de um sofisticado software de simulação fem, a criação do modelo 3D do equipamento de moldagem, a emissão dos desenhos de construção 2D das ferramentas indiduai, bem como o fornecimento do equipamento completo e seus testes.

Colaborando com empresas líderes do setor, a SACMA é também capaz de sugerir aos seus clientes eficientes instalações produtivas “chave-na-mão”.

SacmaForm®

As modernas empresas produtoras de dispositivos de fixação devem ser capazes de responder imediatamente às exigências de viabilidade que diariamente recebem dos novos clientes.

Torna-se necessário, portanto, um instrumento que reduza os tempos de avaliação na fase de desenvolvimento de uma nova peça determinando a prensa mais adequada à produção.

A Sacma em colaboração com o Departamento de Engenharia Mecânica e Gerencial da Universidade de Padova, desenvolveu a aplicação software SACMAform® que fornece aos projetistas um auxílio válido na primeira fase de engenharia de produção.

Com um procedimento simples e intuitivo, partindo de uma hipotética seqüência de estampagem e considerando as características do material, o SACMAform® permite calcular volumes e esforços de deformação e fornece os dados necessários para a avaliação econômica do projeto.

O programa dispõe de uma ampla área de biblioteca, rica em exemplos e dados úteis para o desenho do equipamento.

UNIDADE DE TERMORREGULAÇÃO TR

A termorregulação de uma máquina de conformação e suas ferramentas não é simplesmente um resfriamento, mas também envolve a possibilidade de aquecer o sistema para atingir o regime de temperatura desejado. O grupo de termorregulação deve, portanto, ser equipado com unidades de aquecimento (resistores) e unidades de resfriamento (chillers). Outros componentes fundamentais são os sensores de temperatura, o circuito selado do fluido transportador, os trocadores de calor e as bombas de circulação.

O objetivo de equipar uma prensa de estampagem com o sistema TR é melhorar a precisão das peças produzidas em pleno funcionamento, evitando o desvio térmico, e nas fases transitórias, reduzindo desperdícios no início da produção.

Portanto, é necessário estabilizar termicamente as condições de operação da máquina, das ferramentas e do óleo refrigerante.

Simplesmente ajustando a temperatura desejada no painel de controle de acordo com as necessidades de produção, a unidade TR é capaz de mantê-la o mais constante possível, modulando automaticamente as fases de aquecimento e resfriamento.

SISTEMAS DE ALIMENTAÇÃO E REALIMENTAÇÃO

Na produção de peças particularmente complexas, é necessário lidar com a capacidade do material de suportar altas taxas de deformação. É típico nesses casos ter que recorrer a tratamentos intermediários de recozimento para regenerar a estrutura do material.

Surge, portanto, a necessidade de realizar a coformação em duas ou mais etapas. Para atender a essa necessidade, a Sacma desenvolveu avançados e flexíveis sistemas de alimentação (alimentação) de pastilhas ou peças e realimentação (refeed) de peças pré-conformadas para suas máquinas.

Estes processos sofisticados requerem um desenvolvimento orientado para o tipo de peças a produzir, em estreita colaboração com o cliente.

Os numerosos projetos concluídos com sucesso na última década permitem à Sacma oferecer-se como um parceiro experiente e confiável neste tipo de atividade.

INDÚSTRIA 4.0

As prensas Sacma são classificadas na categoria "máquinas-ferramentas para a deformação plástica de metais e outros materiais" e são caracterizadas pelos seguintes conteúdos, graças aos quais são totalmente consideradas Plantas de produção para a Indústria 4.0.

Controle via CLP de última geração com integração de E/S e interface MPI ou Profinet.

Possibilidade de conexão ao sistema de TI da empresa com protocolo TCP-IP via LAN ou Wi-Fi.

Interface com outras máquinas do ciclo produtivo, que podem ser gerenciadas através do painel principal do operador.

Interface homem-máquina através de ícones simples e intuitivos, sempre suportados por texto descritivo, e com mensagens de diagnóstico.

Equipamentos para teleatendimento, controle remoto e telediagnóstico, via cabo, Wi-Fi ou modem USB.

Preparação de máquinas para sistemas de supervisão de processos através do acompanhamento dos esforços de coformação.

Requisitos de ergonomia, segurança ativa e passiva, saúde e higiene estabelecidos pela legislação CE.

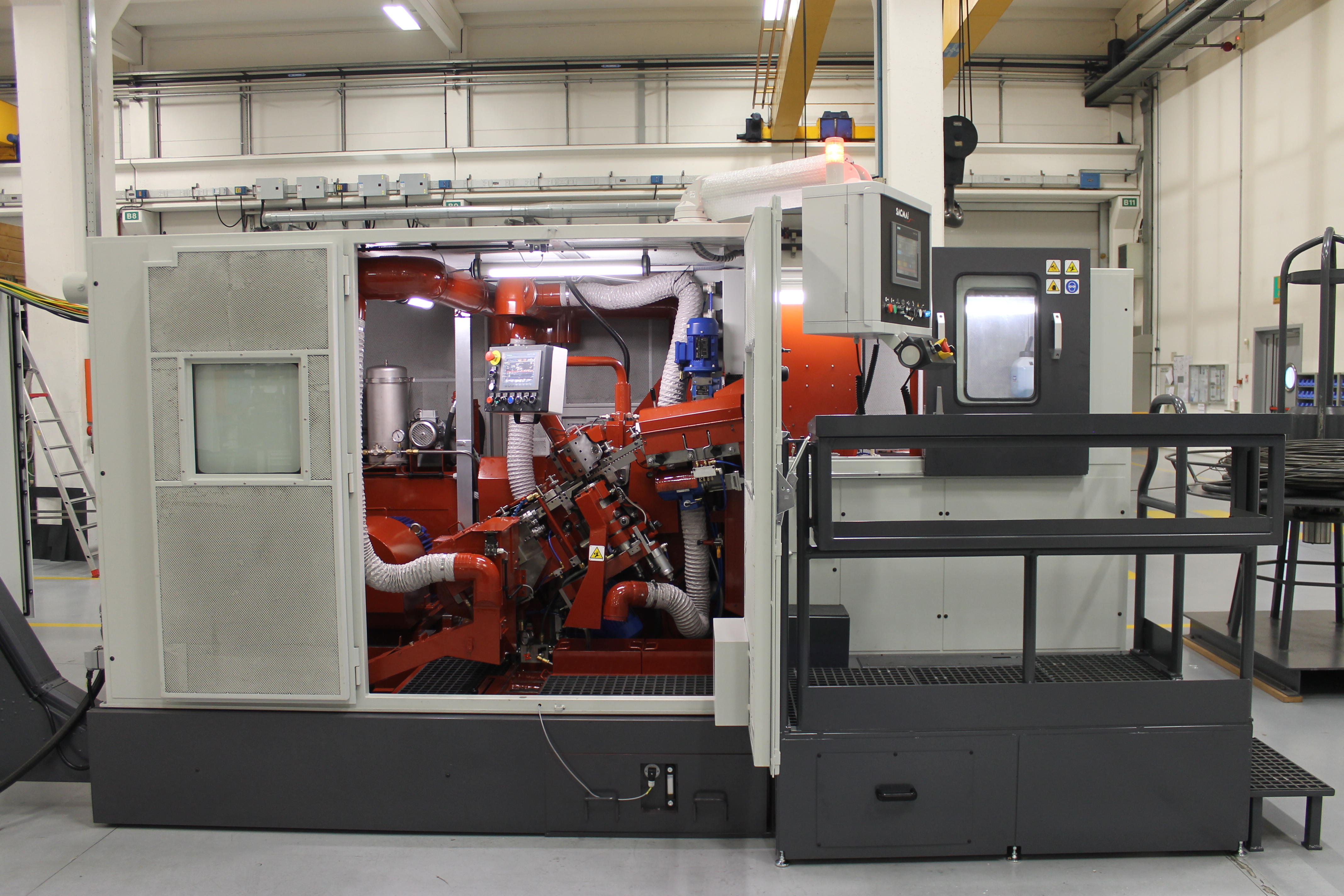

PRENSAS COMBINADAS DUPLO GOLPE KSP

Uma cabine insonorizada com linhas modernas e elevada ergonomia torna o trabalho do operador particularmente confortável.

O sofisticado sistema opcional de controle de deformação supervisiona a prensa, as ferramentas e a laminadora, fornecendo suporte consistente à qualidade do produto e à proteção da planta.