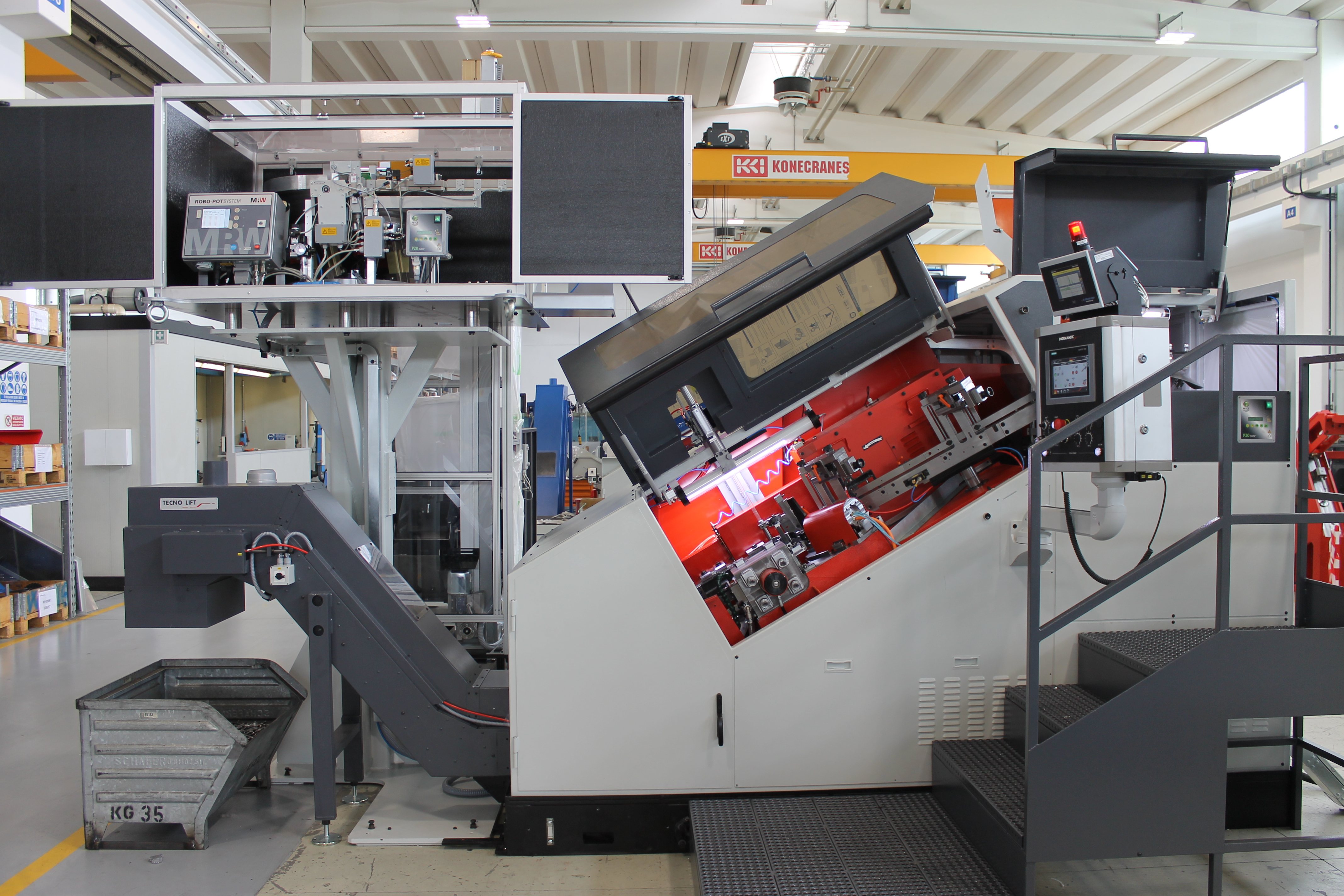

Ingramatic является компанией, имеющей большую историю в секторе производства оборудования для изготовления винтов и болтов. Основанная в 1966 году, она произвела и продала в разные страны мира более 4000 резьбонакатных станков, став став лидером на мировом рынке в своей отрасли. В 2006 году было построено новое предприятие в Кастельнуово-Скривия площадью в 20 000 кв. м: крупный логистический, организационный и функциональный центр, соответствующий новым целям компании. С 2004 компания Ingramatic является частью группы Sacma: это уникальное в своем роде объединение технических, производственных и коммерческих возможностей.

Наша продукция сочетается с производственной гаммой группы Sacma, в частности, наши изделия, в том числе оборудование для накатки резьбы на болты высокой прочности и специального назначения, дополняют современные прессы.

Все механические компоненты, используемые для сборки, производятся на заводах Ingramatic и Sacma в Кастельнуово-Скривия, Лимбиате и Вимеркате.

Производственный, сборочный, монтажный, испытательный, складской и технический отделы расположены на заводе в Кастельнуово-Скривия.

Вся наша продукция от резьбонакатных станков для мелких винтов до станков для производства крепежных деталей для автомобилестроения и строительной отрасли отличается надежностью, производительностью, безопасностью и технологическими инновациями. Имеется также ряд станков для горячей нарезки резьбы, предназначенных для аэрокосмического рынка.

Компания Ingramatic поставляет комбинированные станки для одноэтапной обработки специальных деталей различной формы с возможностью установки ротационного станка перед обычным резьбонакатным станком с плоскими плашками.

Ноу-хау компании Ingramatic позволяет производить станки в стандартной версии, с приспособлениями для сборки круглых соединений, с оборудованием для снятия фасок, ротационной накатки резьбы, а также в специальных версиях по требованию заказчика.

Компания Ingramatic предлагает не просто станки, а комплексные производственные системы. Автоматические питатели заготовок и шайб, аппаратура контроля в сочетании с устройствами отбраковки, приспособления для сборки шайб и оборудование для снятия фасок легко монтируются в резьбонакатные станки Ingramatic, проектируемые как модульные системы.

ВЫСОКАЯ ТОЧНОСТЬ

Высокая точность механической обработки является необходимым требованием для создания станков с высокой производственной эффективностью. Для достижения этой цели недопустимыми являются компромиссные подходы к качеству механических органов, входящих в состав станков, подвергающихся таким сильным нагрузкам, как резьбонакатные станки.

Компания Ingramatic выбрала проведение всех циклов обработки на предприятиях группы SACMA с использованием самых передовых технологий, существующих на рынке для обеспечения полного контроля качества своей продукции.

Систематический и строгий инспекционный выходной контроль всех дета- лей, который проводится перед их отправкой на склад, является наилучшей арантией их годности и взаимозаменяемости.

Выбор высокопрочных материалов, применение совершенных мето- дов термообработки, исключительная точность поверхностной обработ- ки - шлифования и доводки, делают резьбонакатные станки марки Ingramatic быстрыми, надежными и недорогими в эксплуатации.

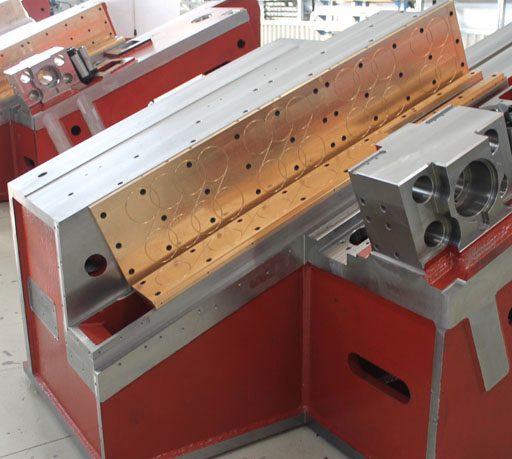

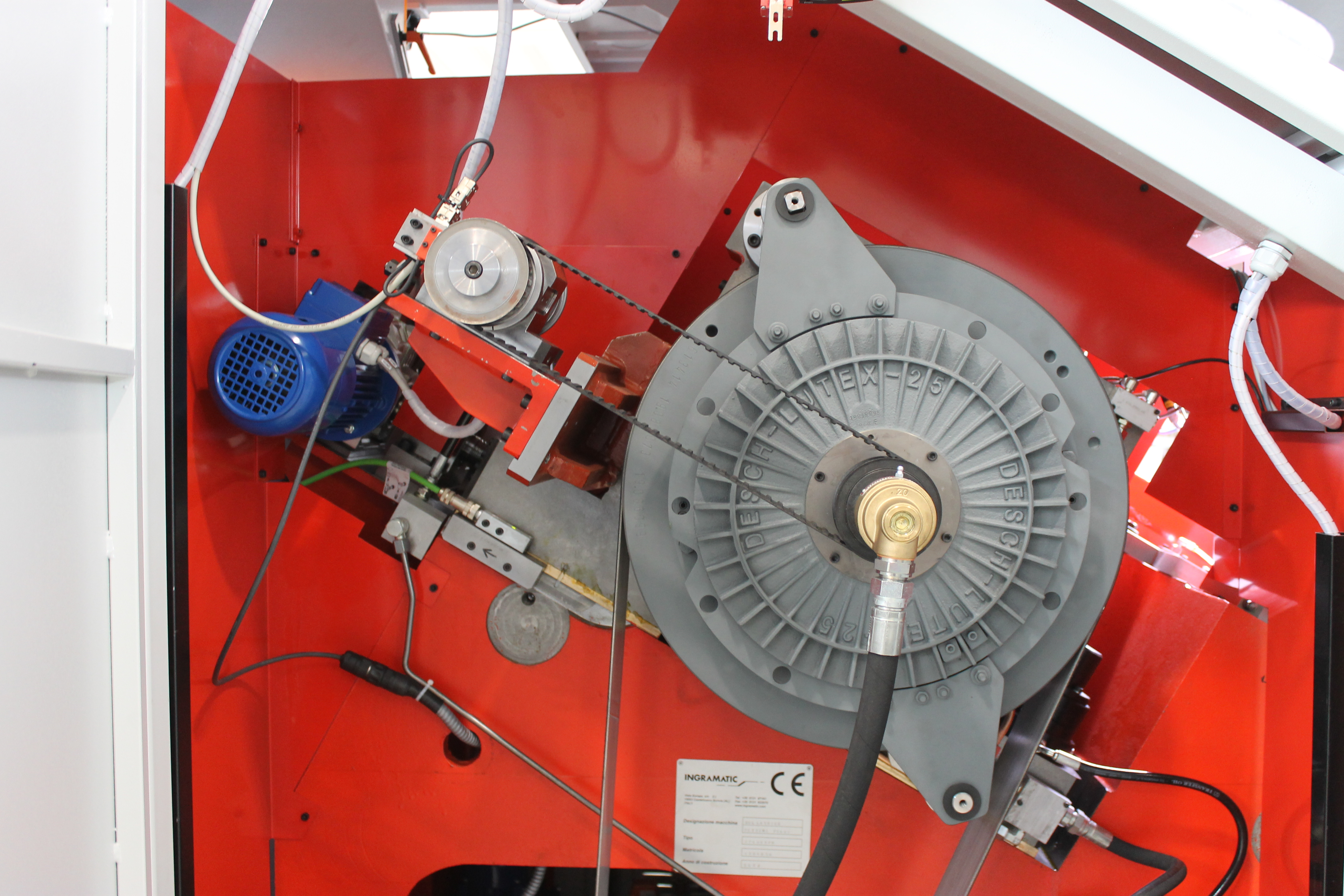

ОСНОВАНИЕ

Основание имеет критическое значение для эксплуатационных характеристик любого станка, в частности для резьбонакатного станка, поскольку оно влияет на сохранение точности и надежности работы станка с течением времени. Решающее значение для этого элемента имеют многолетний опыт, исследования с использованием совершенных систем имитационного моделирования и экспериментальный анализ возникающих деформаций.

Основание станков модельного ряда RP620 изготавливается из перлитного чугуна с шаровидным графитом, который гарантирует хорошее гашение вибраций, возникающих при высокой скорости рабочей скорости.

Основание станков серий RP720 - RP920 компания Ingramatic производит из электросварных стальных листов с "С"-образным ребром жесткости, которые перед обработкой на высокоточных станках Sacma подвергаются термическому снятию напряжений, что обеспечивает высокую стрессоустойчивость.

Основание крепится на платформе, которая поддерживает ее и одновременно выполняет функцию бака для сбора охлаждающей жидкости. С точки зрения структуры достигается система повышенной жесткости с оптимальным управлением техническими жидкостями без опасности их разбрызгивания в рабочей среде.

Новая конструкция, оптимизированная с помощью программного обеспечения FEM позволяет наилучшим образом противостоять нагрузкам, возникающим при накатывании резьбы на заготовки повышенной прочности и с особыми профилями.

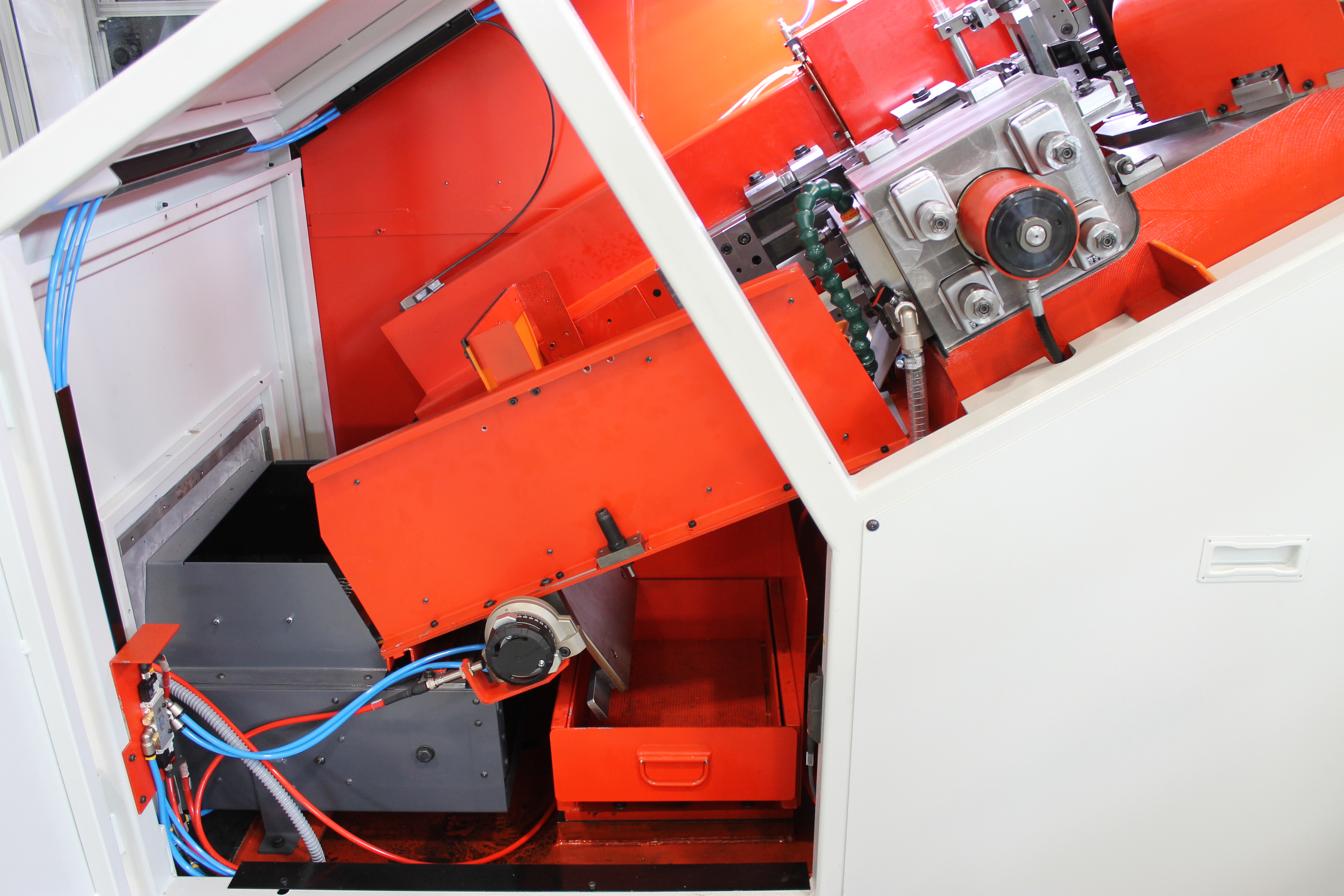

МОДУЛЬНАЯ СИСТЕМА

Использование концепции модульности при проек- тировании и производстве станков дает существенные преимущества пользователям.

Прежде всего упрощается возможность персонализа- ции оборудования на основе требований и запросов заказчика. Вместе с тем легче в исполнении становятся операции по модернизации существующего оборудо- вания.

Компания Ingramatic, единственная в своем производственном секторе, производит свои станки, используя концепцию модульной системы, при поддержке группы Sacma. Вся совокупность узлов и деталей станков производства компании Ingramatic всегда имеется в наличии на складе.

Резьбонакатные станки спроектированы таким образом, чтобы их можно было дополнять вспомогательными приспособлениями:

- Приспособление для сборки заготовки с шайбой,

- Приспособление для сборки заготовки с двумя шайбами,

- Оборудование для снятия фасок,

- Ротационные резьбонакатные станки для комбинированных операций по нарезке резьбы,

- Система подачи болтов и специальных винтов без головки.

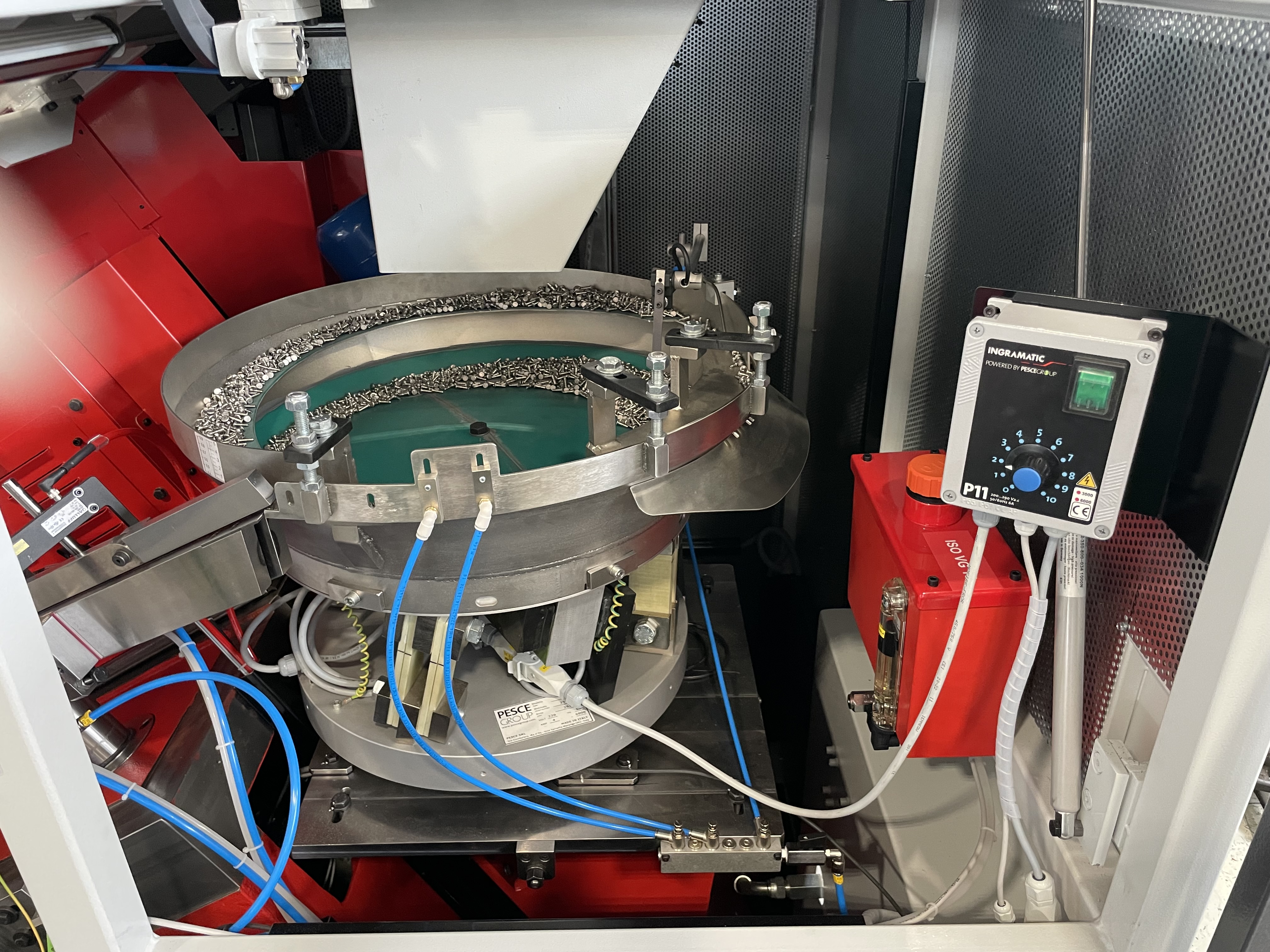

ВИБРОПИТАТЕЛЬ

Система подачи цилиндрических заготовок является очень важной частью резьбонакатного станка, которая должна совершенным образом сочетаться с остальны- ми узлами станка.

Эффективность оборудования прежде всего связа- на с функциональностью устройств подачи заготовок, которые должны гарантировать непрерывный поток правильно ориентированных заготовок.

Конструкция станков Ingramatic позволяет использовать различные типы питателей. Небольшие резьбонакатные станки вплоть до серии 3, предназначенные в основном для изготовления винтов, оснащены вибропитателями. Кроме того, для специальных заготовок предусмотрены вибраторы, оснащенные цифровыми визуальными системами, позволяющими с максимальной гибкостью регулировать самые сложные случаи отбора заготовок перед их подачей в рабочую зону.

Для резьбонакатных станков средних и больших габаритов имеется возможность выбора между вибропитателем и вертикальной системой подачи.

На этапе начального изучения проекта техническое бюро компании Ingramatic проводит предварительное исследование с целью поиска для заказчика оптимального производственного решения.

ВЕРТИКАЛЬНЫЙ ПИТАТЕЛЬ

Для того чтобы резьбонакатные станки обладали наи- большей производственной эффективностью, они должны быть оснащены специальными системами загрузки, соответствующими типологии обрабатывае- мых заготовок.

Система вертикальной подачи предназначена для производства тяжелых болтов и специальных деталей большой длины либо для крупногабаритных резьбона- катных станков с высоким устройством загрузки.

Вертикальный питатель компании Ingramatic состоит из:

- Управляемого загрузочного вибрационнного бункера, позволяющего постоянно подавать необходимое количество заготовок в устройство вертикального подъема, не перегружая контейнер;

- Устройство вертикального подъема с перемычками захвата (полезная ширина 1200 мм) с возможностью регулирования скорости;

- Блока вращающихся роликов с линейным вибратором для отбора и ориентации деталей перед их подачей на направляющие питателя.

Система обеспечивает превосходное выравнивание с помощью направляющих резьбонакатного станка, оборудованных электроприводом для регулировки по высоте и шарнирным соединением для изменения угла наклона.

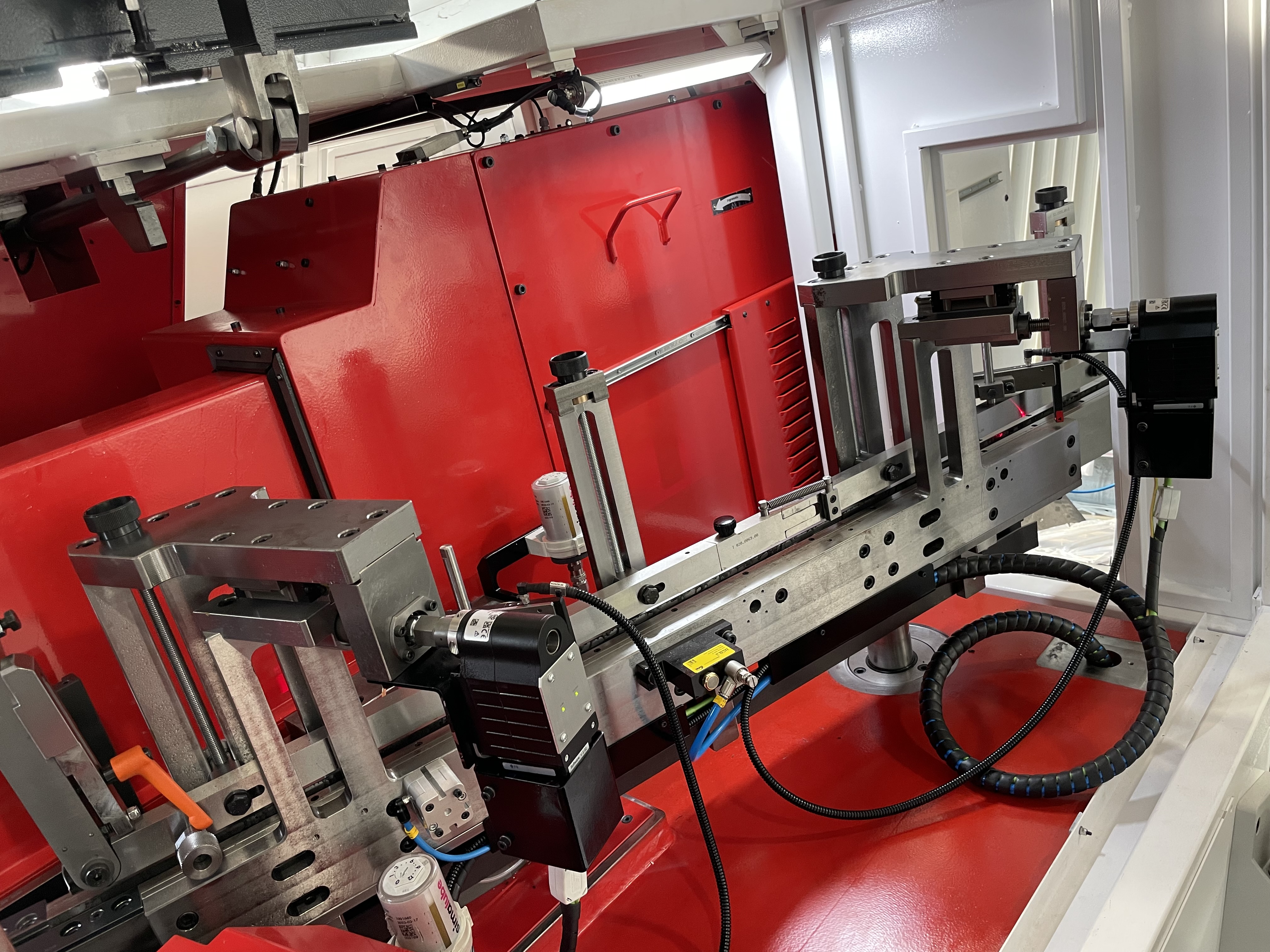

ПОДАЮЩИЕ НАПРАВЛЯЮЩИЕ С ЭЛЕКТРОПРИВОДОМ

Направляющие принимают заготовки из питателя и направляют их после выравнивания и правильного позиционирования в пусковой блок, а затем на резьбонарезной станок. Характерные требования, предъявляемые к этим элементам - простота регулирования, устойчивость и износостойкость.

Подающие направляющие компании Ingramatic изготовлены из специальной закаленной стали в местах контакта деталей для обеспечения их долговечности. Направляющие соединены между собой в их верхней части, а их широкий диапазон регулировки по высоте позволяет свободно загружать даже очень длинные заготовки. Регулирование подающих направляющих по высоте осуществляется с помощью электропривода с возможностью запоминания положения изготавливаемой детали.

Кроме того, наличие электропривода дает возможность устанавливать автоматически линейное соответствие направляющих с блоком вибропитателя. В качестве опции можно также регулировать открытие/закрытие подающих направляющих с помощью предварительного ввода параметров.

СПЕЦИАЛЬНЫЕ ПОДАЮЩИЕ НАПРАВЛЯЮЩИЕ С УПРОЧНЯЮЩИМИ НАКЛАДКАМИ

Подающие направляющие представляют собой элементы, подверженные быстрому износу, прежде всего когда приходится обрабатывать особые заготовки с улучшенными свойствами, либо когда возникает потребность прибегать к профилям направляющих с уменьшенной контактной поверхностью, гарантирующей хорошее скольжение заготовок.

Для таких вариантов применения направляющих необходимо изготавливать их из стали специального назначения и проектировать таким образом, чтобы упростить работы по техобслуживанию.

Для решения этих проблем компания Ingramatic производит специальные направляющие с упрочняющими накладками из закаленной быстрорежущей стали повышенной твердости, повышающими износостойкость при скольжении заготовок. Такое решение особенно рекомендовано при изготовлении болтов повышенной прочности и при производстве специальных изделий, например кольцевидных болтов с конической головкой. Дополнительным преимуществом такого решения является возможность быстро и точно заменять изношенные вставки новыми, не прибегая к полной замене направляющих.

ОДИНОЧНЫЙ ПУСКОВОЙ БЛОК

Устройство ввода заготовки, на которой будет накатываться резьба, имеет фундаментальное значение для обеспечения наилучшей результативности станка с точки зрения эффективности и производительности. Чаще всего со стороны пользователей звучат требования об обеспечении легкости регулировки данного устройства, которое должно совершать рабочие движения абсолютно синхронно с движениями суппорта.

На станках вплоть до 4-ой категории габаритов компания Ingramatic применяет систему одиночного ввода, характеризующуюся особой простотой и эффективностью при обработке легких заготовок и заготовок относительно ограниченной длины. Управление системой ввода осуществляется с помощью моментного двигателя. Движение ползуна ввода осуществляется линейным перемещением по направляющей с роликами. Станок оснащен главным энкодером, который управляет энкодером моментного двигателя, обеспечивая синхронность двух осей. Ход интродуктора регулируется с панели оператора или с помощью электронного маховика (опция). Разделение заготовок в точке подачи осуществляется системой стопоров, которая позиционирует заготовку по трем точкам перед ее размещением между штампами (упорная плита, пуансон и вставка). Работая параллельно с пуансоном для вставки, винтовая стопорная пластина также останавливает прохождение следующей заготовки для предотвращения двойной вставки.

Эта уникальная система ввода Ingramatic обеспечивает высокую гибкость при производстве коротких и длинных винтов, а также деталей специальной формы.

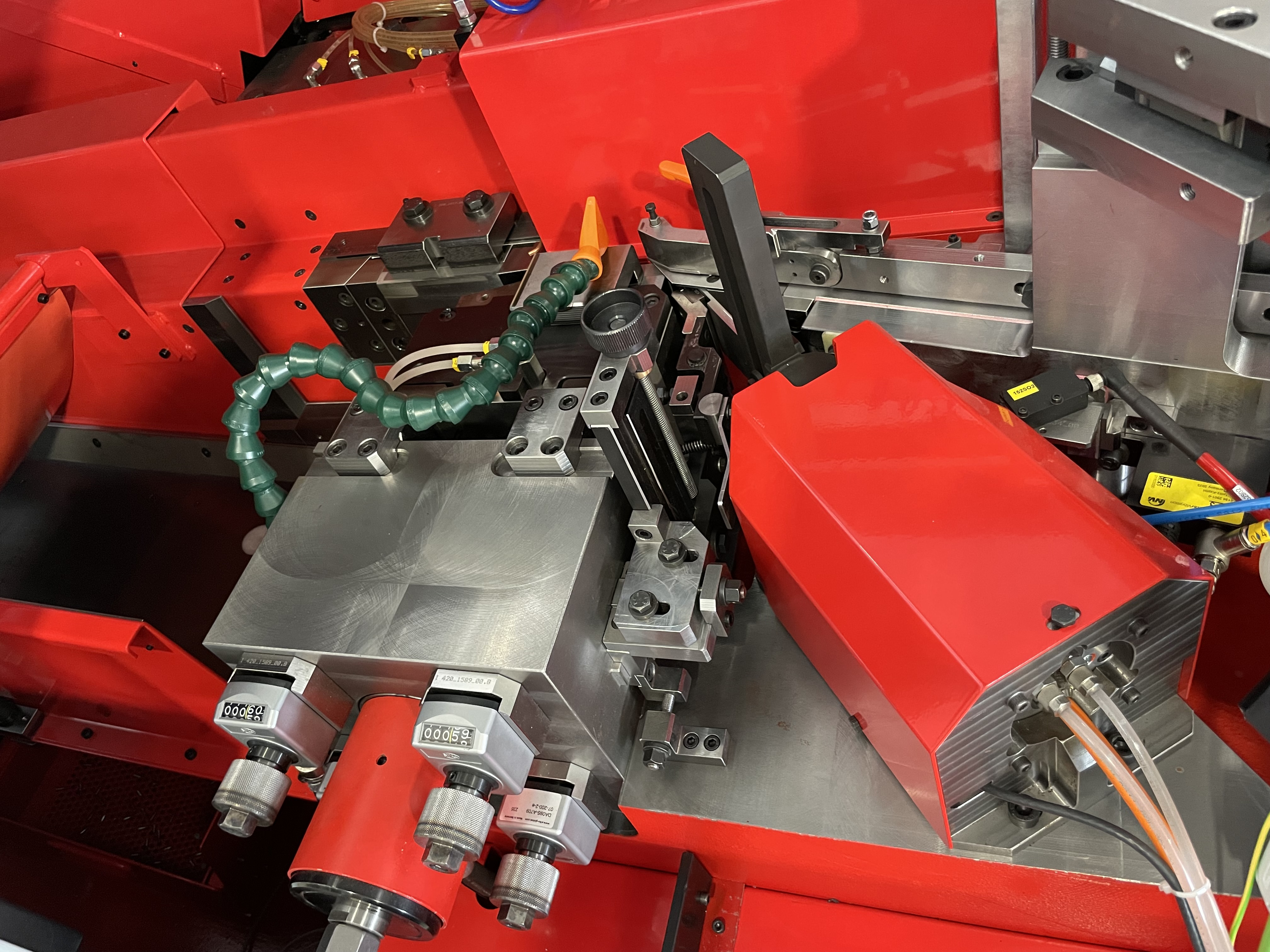

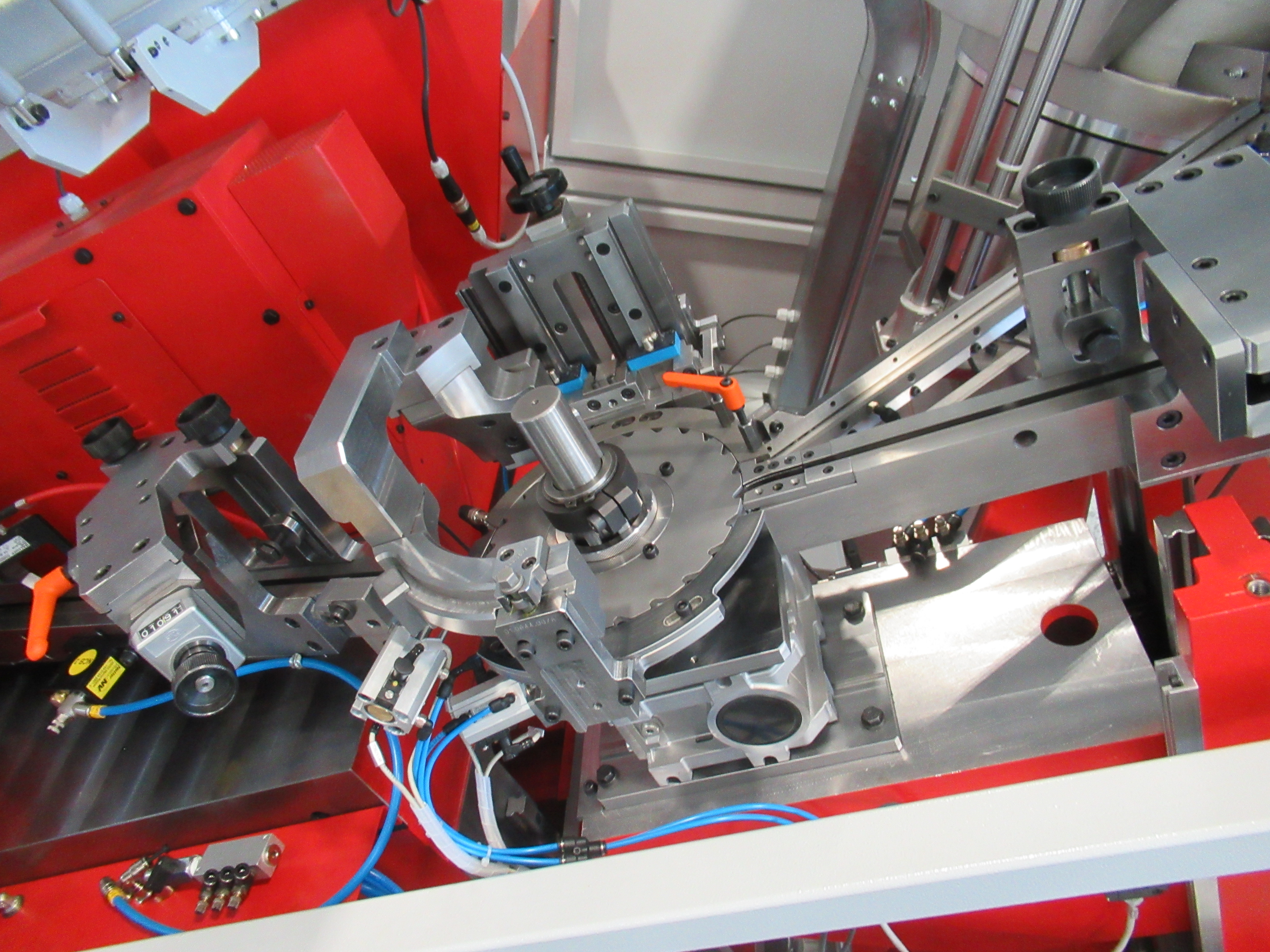

ДВОЙНОЙ ПУСКОВОЙ БЛОК

Система подачи крупногабаритных заготовок требует принятия специальных мер, обеспечивающих посто- янство качественных параметров даже при работе на повышенных скоростях.

Большое разнообразие заготовок, подвергающихся операции накатки резьбы, требует наличия гибкой и универсальной системы ввода.

Система ввода приводится в действие двумя бесщеточными двигателями в паре с двумя высокоточными понижающими редукторами. Попеременное движение ползунов обеспечивается высокоточной системой зубчатой рейки. Синхронность системы с положением ползуна обеспечивается энкодером, активируемым центральным процессором. Проталкивание заготовки между плашками осуществляется системой ввода в три этапа:

1) Пневматическое разделение;

2) Транспортировка и позиционирование с помощью бесщеточного двигателя;

3) Ввод через бесщеточный двигатель.

- Разделение: толкатель-разделитель гарантирует, что при каждой вставке проходит только одна заготовка;

- Транспортировка и позиционирование: первый пусковой толкатель перемещает заготовку в зону штампа и помещает ее в движущийся штамп, когда ползун находится в положении загрузки.

- Вставка: второй пусковой толкатель синхронизируется с ползуном, чтобы поместить заготовку в прокатные штампы под точным прямым углом к штампам.

Уникальная система двойного старта Ingramatic обеспечивает высокую степень гибкости при изготовлении длинных и коротких винтов, а также деталей специальной формы (пазы, колесные болты, колпачки, винты с молотковой головкой и пр.).

САМООБУЧАЮЩАЯСЯ СИСТЕМА РЕГУЛИРОВКИ ХОДА ПУСКОВОГО ПАЛЬЦА

Регулировка системы ввода является основной операцией, гарантирующей идеальную настройку станка, сохраняющей срок службы плашек и пусковых пальцев.

Время ввода имеет решающее значение для воспроизводимости качества резьбы.

Компания Ingramatic разработала программное обеспечение, позволяющее оператору выполнять различные этапы настройки.

Заготовка размещается на входе в штамп, и с сенсорной панели активируется процедура самообучения для определения конечной точки хода пуансона или пуансонов (в случае двойного ввода). Регулировка также возможна с помощью электронного маховика.

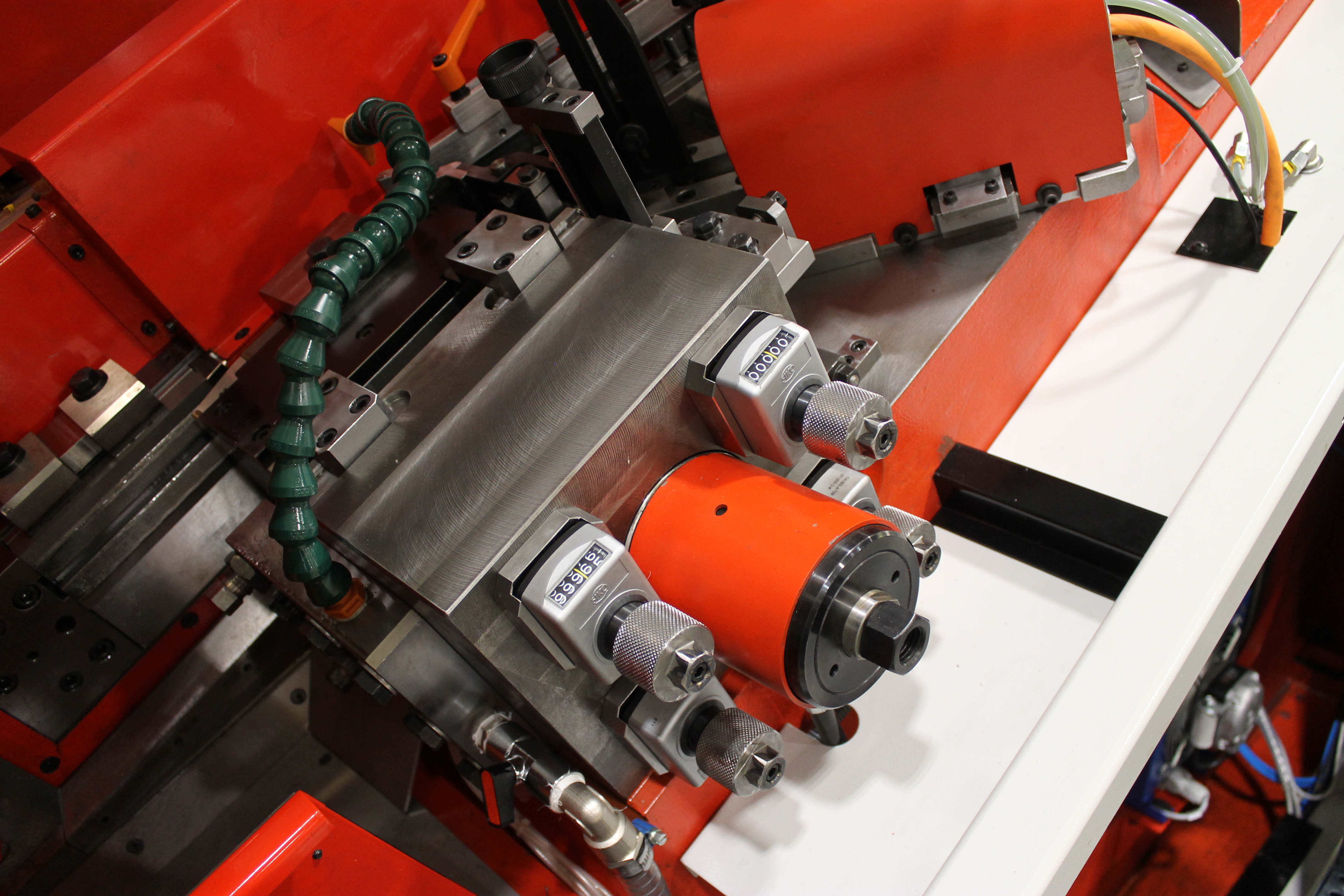

НЕПОДВИЖНЫЙ ДЕРЖАТЕЛЬ ГРЕБЕНКИ

Устойчивость блока неподвижного держателя гребенки является решающим фактором, гарантирующим соблюдение размерных допусков производимых изделий. К этому важнейшему элементу оборудования предъявляется также требование повышенной повторяемости и точности регулировочных параметров в фазе наладки оснастки.

На станках средних и больших габаритов компания Ingramatic применила двойную гидравлическую блокировку, вертикальную и горизонтальную, держателя гребенки, которая позволяет прилагать надлежащее усилие фиксации и является очень удобной и практичной операцией для пользователя.

На узле держателя гребенки выполняются следующие регулировки:

- Регулировка по высоте посредством регулировочного клина, расположенного на нижней опоре;

- Регулировка расстояния и наклона задней опорной плоскости посредством четырех регулировочных калиброванных винтов, расположенных со стороны оператора.

В зоне фиксации блока держателя гребенки станина укреплена ребрами, сообщающими ей необходимую жесткость.

Начиная с 3-й категории габаритов, в стандартную комплектацию станка входит набор прокладок, устанавливаемых в зависимости от получаемого диаметра между регулировочными болтами и держателем инструмента. Такое применение позволяет значительно сократить время регулировки при соблюдении техники безопасности.

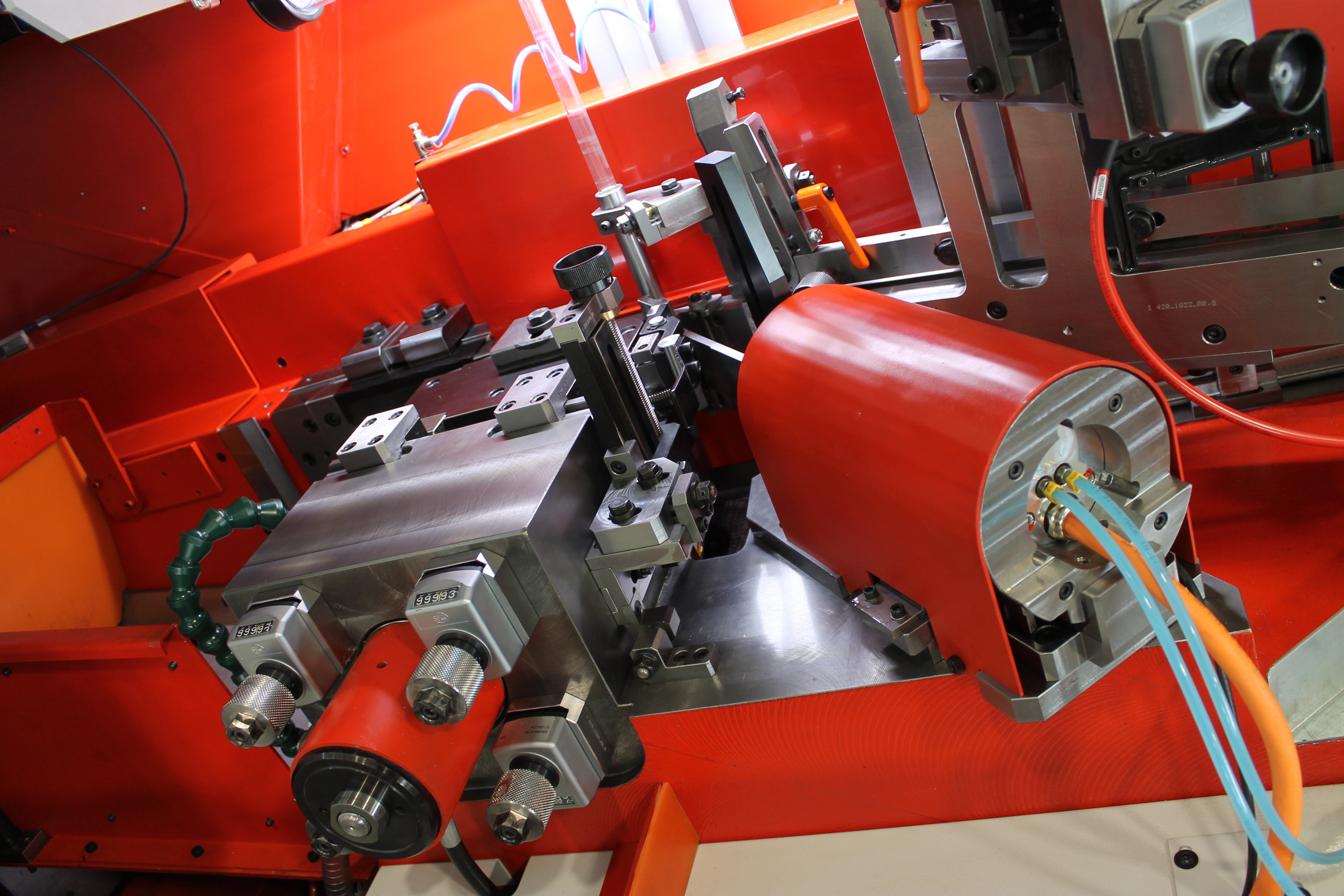

СУППОРТ С ГИДРОСТАТИЧЕСКИМИ НАПРАВЛЯЮЩИМИ

В сфере автомобилестроения и в промышленности в целом наблюдается растущий спрос на винты и крепежные изделия с резьбой, выполненной после проведения упрочняющей термообработки с целью повышения точности резьбы и устойчивости к усталости компонентов.

Повышенные нагрузки данного процесса делают необходимым применение станков, являющихся результатом надлежащих исследований и оснащенных соответствующими приспособлениями.

Компания Ingramatic применяет в своих ползунах, начиная с 5-ой категории габаритов, систему гидростатических направляющих, характеризующуюся повышенной грузоподъемностью и большой виброгасительной способностью. Смазочный материал под давлением направляется через распределитель на специальные бронзовые направляющие, закрепленные на основании. Благодаря гидростатическим карманам, имеющимся на направляющих, образуется масляная пленка, распределяющая рабочую нагрузку равномерно и обеспечивающая амортизацию ударов, возникающие в момент помещения заготовки между гребенками.

Суппорт из высокопрочного легкого сплава с пластинами из закаленной стали, накладываемыми в зоне скольжения и размещения подвижных гребенок, снижает давление чередующихся масс и обеспечивает высокую скорость производства. Замкнутый контур обеспечивает рециркуляцию масла с поверхности направляющих, которое охлаждается и фильтруется способом, исключающим загрязнение охлаждающей жидкости, что приводит к существенному снижению стоимости обслуживания оборудования.

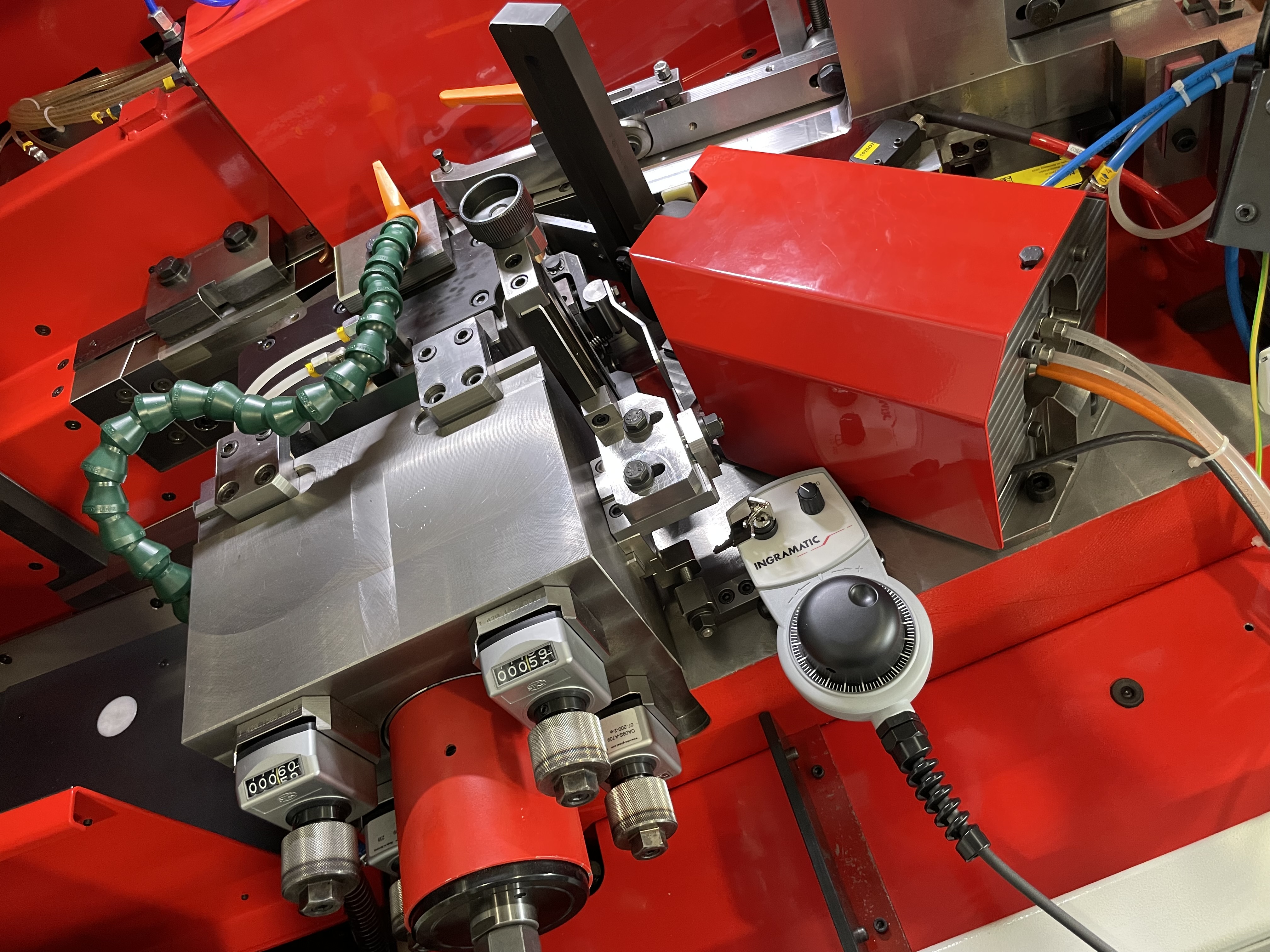

ЭЛЕКТРОННЫЙ МАХОВИК

В фазе наладки резьбонакатного станка всегда полез- но иметь возможность контроля системы ввода и про- верки правильности работы станка.

Необходимо снабдить оператора простым в примене- нии инструментом, позволяющим работать в услови- ях максимальной безопасности работника, исключая любую возможность повреждения оснастки и станка. Компания Ingramatic оснащает свои резьбонакатные станки электронным маховиком, позволяющим легко выполнить различные операции:

- суппорт может быть приведен в движение в ручном режиме на очень малой скорости без бесполезного участия фрикционно-тормозного механизма;

- контроль совпадения штампа может быть очень легко выполнен принудительным выполнением заготовкой полуооборота с возвратом в исходное положение;

- визуальный контроль стартового блока, проведенного на контролируемой скорости, позволяет провести дефрагментацию движения и позволяет инвертировать вращение, чтобы достичь желаемого положения;

- накатка резьбы на заготовки на малой скорости позволяет визуально наблюдать весь цикл обработки, перед запуском производства в непрерывном режиме;

- кроме того, электронный маховик позволяет регулировать высоту чаши вибратора.

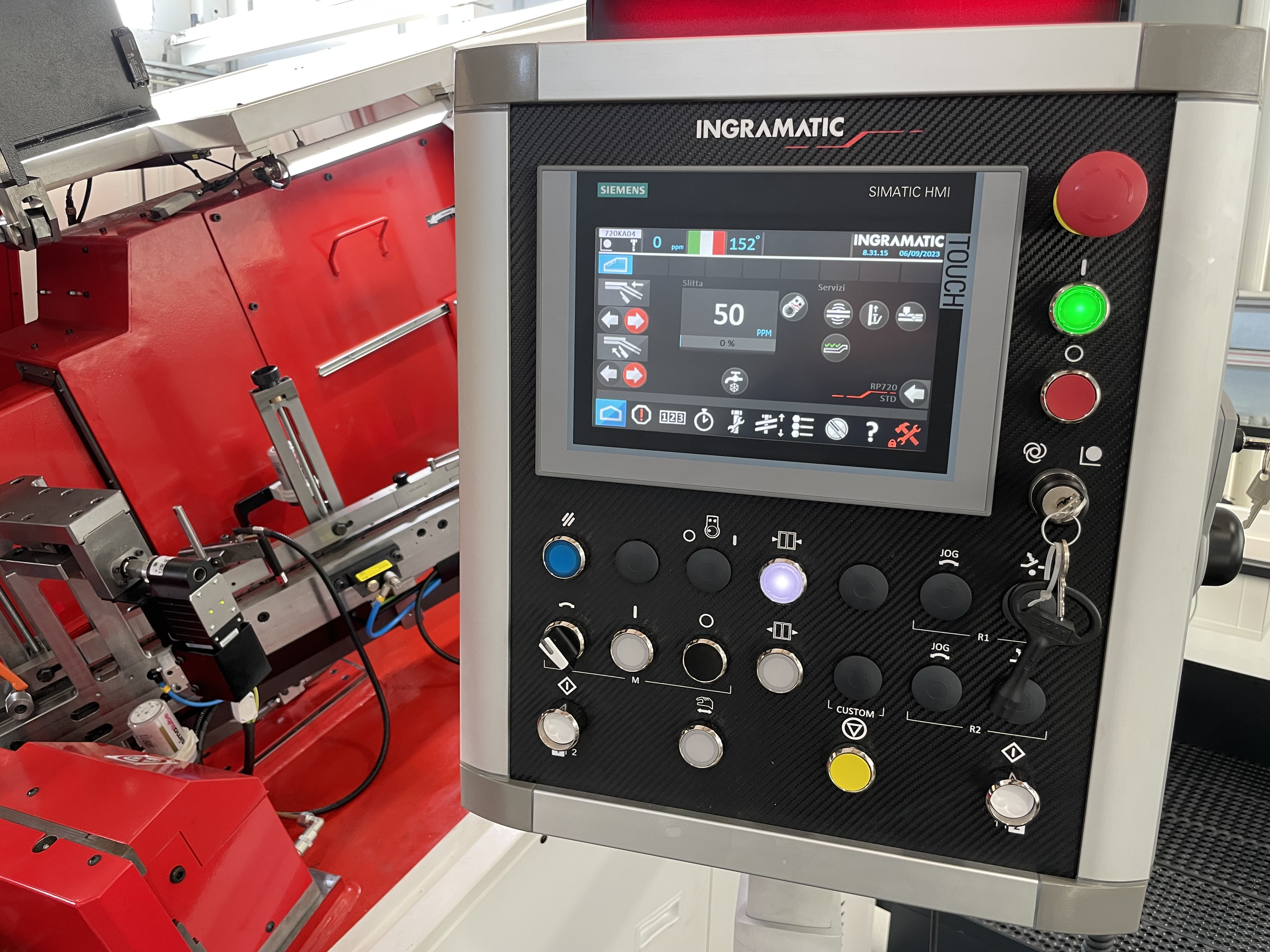

ЭЛЕКТРОПРИВОДЫ / SC-MATIC

В ходе современного мелкосерийного промышленного производства существенно увеличивается количество переналадок производства: отсюда возникает требование к оператору работать с постоянно растущим объемом информации на фазе подготовки станков, причем это происходит в крайне сжатые промежутки времени.

Панель управления сенсорного типа, устанавливаемая на станках Ingramatic, дает возможность управления станком и вспомогательными устройствами простым и интуитивным образом. Система предоставляет информацию о производстве, профилактическом и плановом техобслу- живании и возможность проведения непрерывной диагностики работы резьбонакатного станка.

Система SC-MATIC в состоянии запомнить большое количество произ- водственных кодов. Программа оснащена портом локальной сети для передачи данных и модемом для удаленного доступа.

Программное обеспечение SC-MATIC разработано группой SACMA на плат- форме Siemens с операционной системой Windows-CE, чтобы сделать при- менение резьбонакатных станков более простым и универсальным.

КОНТРОЛЬ ЗАГРУЗКИ

В обеспечении качества продукции современных резьбонакатных станков фундаментальную роль играют системы контроля.

Нагрузка при прокатке и контроль совмещения штампов, кроме обеспечения сохранности инструмента и механических органов станка, обеспечивает также эффективный косвенный контроль соответствия необходимым размерным параметрам произведенных деталей.

Устройство контроля загрузки было разработано в сотрудничестве с компанией Sacma для выполнения контроля усилий накатывания, она имеется на всех станках Ingramatic. Система предусматривает размещение сенсорных датчиков загрузки, с возможностью прочтения результатов контроля на дисплее, расположенном на пульте управления станком. Система управления калибруется в программе Ingramatic для контроля усилий загрузки и совмещения плашек в процессе накатки резьбы. Кроме того, на каждом станке может быть предусмотрена установка других систем контроля рабочего усилия, в зависимости от требований заказчика.

Сигнал об обнаруженном рабочем усилии может также приводить в действие устройство отбраковки не соответствующих заданным параметрам изделий.

РАЗГРУЗОЧНОЕ УСТРОЙСТВО С ОТБРАКОВКОЙ ДЕТАЛЕЙ

Требование промышленности о выпуске все более точных и бездефектных изделий удовлетворяется благодаря выпуску оборудования для выходного контроля изделий, или предложению производственного оборудования, способного производить качественные изделия и отбраковывать дефектные. Правильная работа соответствующих органов необходима также для сведения к минимуму ущерба, вызванного соударениями заготовок с рабочими органами станка или с другими заготовками.

Компания Ingramatic разработала и отладила систему отбраковки деталей, встроенную в желоб отбраковки готовых деталей. Аномалия, обнаруженная системой контроля загрузки, приводит в действие дверцу отбраковки, что позволяет отбраковывать детали с дефектной резьбой. Изделия, соответствующие качественным параметрам, направляются к выходному желобу с амортизирующим материалом, благодаря чему значительно снижается вероятность повреждения резьбовых деталей перед попаданием в выбранное заказчиком транспортно-загрузочное устройство.

УСТРОЙСТВО СОВМЕЩЕНИЯ ПЛАШЕК С ЭЛЕКТРОПРИВОДОМ

Одной из важнейших операций наладки, обеспечивающих качество резьбы в изделии, является регулировка совмещения плашек. Эта операция должна выполняться специалистами, которые могут определить качество резьбы после полуоборота заготовки.

На резьбонакатных станках соответствие плашек регулируется эксцентриковой механической системой или системой с электроприводом, изменяющей исходное положение ползуна для обеспечения соответствия профиля резьбы на подвижной и неподвижной плашках.

В качестве опции компания Ingramatic поставляет M-Group для автоматизации совмещения плашек.

Совмещение плашек, как и любые другие регулировки станка, осуществляется с помощью сенсорной панели, перемещающей головку станка, полученную с помощью мотор-редуктора, соединенного с высокоточным шарико-винтовым механизмом и серводвигателем. С помощью электронного маховика, мотор-редуктора и абсолютного линейного преобразователя можно установить головку и ползун, чтобы отрегулировать плашки без использования гаечных ключей.

ЭРГОНОМИКА И БЕЗОПАСНОСТЬ

В основу современных станков должны быть положе- ны исследования, гарантирующие наилучшие усло- вия работы операторов, особое внимание должно уделяться их безопасности и охране окружающей среды.

У резьбонакатных станков функция кабины заключа- ется в звукоизоляции (уровень шума ниже 80 дБ) и защите оператора от опасного контакта с движущими- ся органами.

Кабины резьбонакатных станков Ingramatic содержат решения,облегчающие работу

- операторов, посредством широких ступней и подножек, рационального пульта управления, смонтированного на вращающейся подставке, удобных дверей доступа и эффективному освещению рабочей зоны;

- специалистов по техническому обслуживанию, благодаря панелям,открывающим доступ к различным механическим органам и легко перемещаемому сервисному оборудованию.

Платформа, на которой закреплено основание станка, выполняет также функцию сборника технических жидкостей, предотвращая их случайное растекание и просачивание в рабочую среду.

СБОРКА ШАЙБ

Постоянно возрастающая потребность промышленности в винтах с предварительно смонтированной шайбой вынудила конструкторов станков предложить соответствующие устройства для проведения автоматической сборки. Эта аппаратура позволяет соединить одну/две шайбы или обжимные кольца с заготовкой, которые после нарезки резьбы становятся единым целым с винтом.

Компания Ingramatic оснащает свои станки узлами сборки одиночных или сдвоенных шайб с заготовками, характеризующимися умеренными размерами и исключительно гибким применением. Не снижая надежности и производительности резьбонакатных станков, эти устройства обеспечивают сборку шайб различной типологии (плоские, с фасками, конические, с волнистой поверхностью, зубчатые, с прорезями и т. д.) с заготовками самого широкого спектра диаметров и длины.

Программное обеспечение SC-MATIC позволяет программируемому логическому контроллеру легко и интуитивно управлять работой узла загрузки шайб. Система контроля с сенсорными датчиками гарантирует, что вся совокупность винтов, направляемых на резьбонакатный станок, будет оснащена шайбами, система возвращает в цикл винты, не оснащенные шайбами. Для сборки обжимных колец используется особый узел, в котором система направляющих с вертикальным перемещением поставляет обжимные кольца на заготовки.

ЗАГРУЗЧИК ШАЙБ И ЗАГОТОВОК

Ценность автоматического производственного обору- дования измеряется степенью автономности работы, то есть периодом работы без вмешательства извне, осуществляемого оператором.

Таким образом можно добиться повышенной произ- водственной эффективности, повышающей рентабель- ность оборудования.

Резьбонакатные станки Ingramatic могут быть оснащены устройством переноса, системой автоматической загрузки заготовок и шайб в соответствующие вибропитатели. Устройство переноса состоит из вибробункера и подъемной системы с неподвижной стойкой и с подвижным ковшом. Бункер загружает изделия в ковш, который по команде поднимается и опрокидывает изделия в вибратор. В качестве альтернативы устройству переноса, в соответствии с требованиями заказчика, можно установить ленточный загрузочный конвейер. Загрузочное устройство управляется программируемым логическим контроллером станка, который дает команду на загрузку в зависимости от уровня заполненности вибратора изделиями и сигнализирует оператору об отсутствии изделий в бункере.

РЕЗЬБОНАКАТНЫЕ СТАНКИ ТИПА Р

Накатывание болтов или на особые винты без голов- ки на станках с плоскими гребенками исключительно эффективна с точки зрения качества и производи- тельности.

Для осуществления этих условий необходимо распола- гать надежной системой питания.

Компания INGRAMATIC способна поставить всю гамму станков с 1-ой по 7-ю серии в версии P. Заготовки располагаются напротив устройства ввода с помощью трубопровода. Пневматический сепаратор обеспечивает пра- вильное поступление заготовок в рабочую зону.

Для правильной ориентации подаваемых заготовок имеются два возмож- ных решения.

Оптимальное решение заключается в объединении резьбонакатного станка с прессом, который в последней секции направляет отштампо- ванную заготовку непосредственно на резьбонакатный станок с помощью связывающего трубопровода.

Второе решение предусматривает наличие системы загрузки с вибрато- ром или подъемником, в зависимости от длины заготовок, и системы отбора механического типа или оснащенной цифровой видеокамерой.

БЛОК СНЯТИЯ ФАСОК

Снятие фасок представляет собой операцию, часто совмещаемую с накаткой резьбы.

Существуют различные типы фасок и сверл, которые могут быть реализованы более просто и рентабельно посредством операции резания перед накаткой резь- бы вместо применения сложных и малопроизводитель- ных устройств штамповки.

Шпиндель снятия фасок INGRAMATIC монтируется на суппорт, снабжен- ный двигателем, что позволяет легко определить правильное положение для заготовок различной длины. Для сокращения времени установки это положение может быть занесено в память.

Сначала заготовка помещается в цанги двух устройств ввода (одно рабо- тает с головкой, а другое с остальной частью заготовки), затем она протал- кивается внутрь патрона, где отрезается сверло.

Обрезки уносятся вместе с жидкостью охлаждения и собираются в соот- ветствующий контейнер, тогда как жидкость подвергается фильтрации и возвращается в цикл.

По выбору заказчика станок для снятия фасок может быть отдельным или рабочим узлом, совмещенным с резьбонакатным станком, выполняющим снятие фасок перед накатыванием резьбы с использованием одной и той же системы загрузки.

КОМБИНИРОВАННЫЙ РЕЗЬБОНАКАТНОЙ СТАНОК

Поскольку производственная гибкость стала параметром, необходимым для завоевания новых рынков, очень важно уметь индивидуализировать станки согласно требованиям и стратегиям заказчика. В последние годы актуальной задачей является применение концепции "бережливого" производства" путем создания эффективных производственных подразделений с максимально коротким производственным циклом, сокращения количества вторичных операций над изготавливаемыми деталями.

Исходя из своих станков в стандартной комплектации, компания Ingramatic предлагает решения, способные удовлетворить самые сложные запросы с помощью собственной модульной системы. Например применение на одном и том же станке различных систем формовки на одной машине позволяет изготавливать детали различной формы лишь за одну операцию загрузки, сокращая промежуточные запасы и возможные операции промывки. Для удовлетворения этого требования предлагаются решения, предполагающие загрузку заготовок в непрерывном автоматическом режиме, пропуская деталь сначала через станок ротационной прокатки, а затем через устройство прокатки плоских плашек. Таким образом, можно комбинировать операции прокатки деталей с различными диаметрами, резьбами и канавками, эффективно используя один производственный блок.

ПРОЕКТИРОВАНИЕ ОСНАСТКИ

Эволюция резьбонакатных станков вынуждает про- ектировщиков и технических специалистов выпускать все более сложные изделия на основе данной техно- логии.

На этапе планирования новых инвестиций очень важно иметь возможность рассчитывать на поддерж- ку надежного партнера и эксперта в проектирова- нии и производстве оборудования, способного давать продукцию,удовлетворяющую особые запросы.

Многолетний опыт компании Ingramatic в проведении анализа про- блематики резьбонакатных станков и в поисках технологических решений, соответствующих запросам заказчика, позволяет охватить суть проблемы на этом критическом этапе таким образом, чтобы ускорить темпы проек-

тирования и производства.

Команда инженеров, использующих самое совершенное имитационное и проектное программное обеспечение, сотрудничает с заказчиком в поисках наилучших индивидуальных решений для промышленного освоения изделия.

Сотрудничая с компаниями, которые являются лидерами в данном секторе, компания Ingramatic может предложить эффективное производствен- ное оборудование “под ключ”.