会社

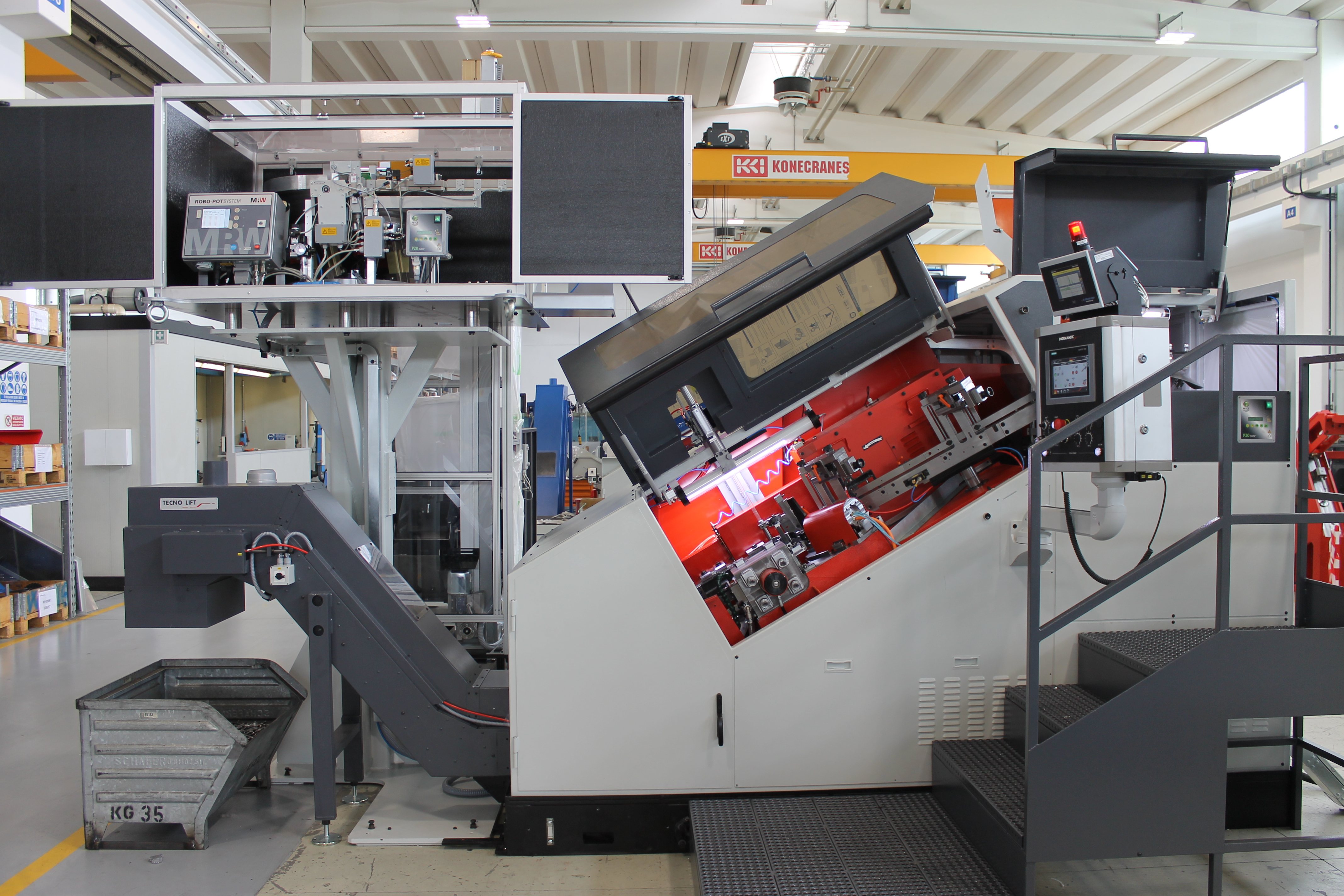

イングラマティック社は、ねじやボルトの転造盤の製造において長年の経験を持つ会社です。1966年に設立されて以来、世界中で4000台以上のねじ転造盤を製造・販売し、世界のマーケットリーダーとなっています。2006年には、カステルヌオーヴォ・スクリヴィアに20,000平方メートルの新工場を建設しました。これにより、ロジスティクス、組織、効率性の面で、新たな目標を達成するための転機となりました。

イングラマティック社は、2004年よりSacmaグループの一員となり、独自の技術・生産・商業提携関係を築いています。

イングラマティックの製品は、Sacma社の生産ラインを補完するものであり、高強度ねじ、ボルト、特殊ファスナーのねじ転造に、順送型ダイスヘッダーと共に使用することができます。

組み立てに使用される機械部品はすべて、カステルヌオーヴォ・スクリヴィア、リンビアーテ、ヴィメルカーテにあるイングラマティック工場とサクマ工場で製造されています。

製造、組立、検査、倉庫、技術部門はすべてカステルヌオーヴォ・スクリヴィア工場にあります。

ねじ転造盤は、自動車産業、建築産業、一般産業向けの大小さまざまな部品に適しています。航空宇宙市場向けには、温間ねじ転造盤もラインナップしています。当社の製品は、他の追随を許さない信頼性、生産性、安全性、革新性を備えています。

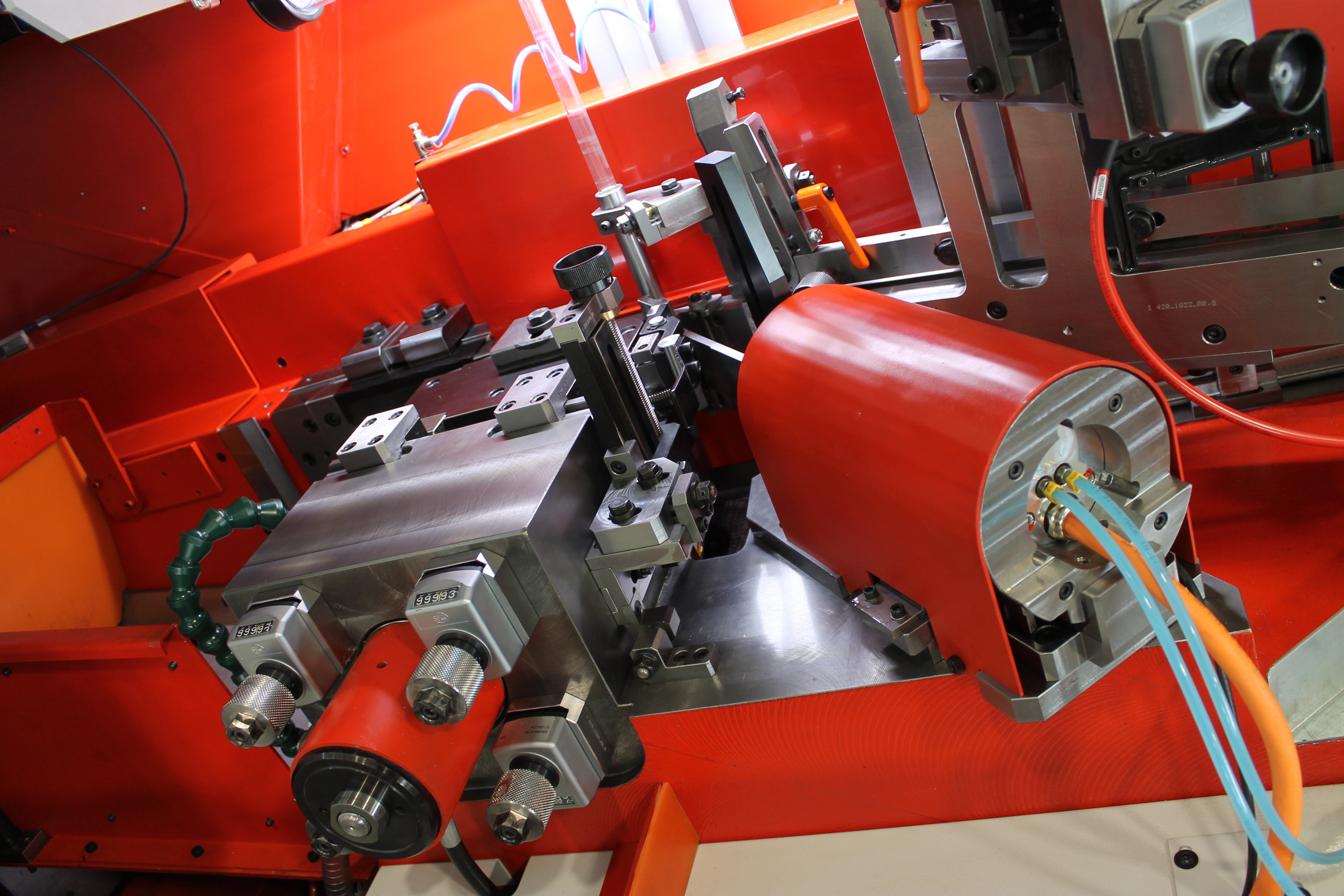

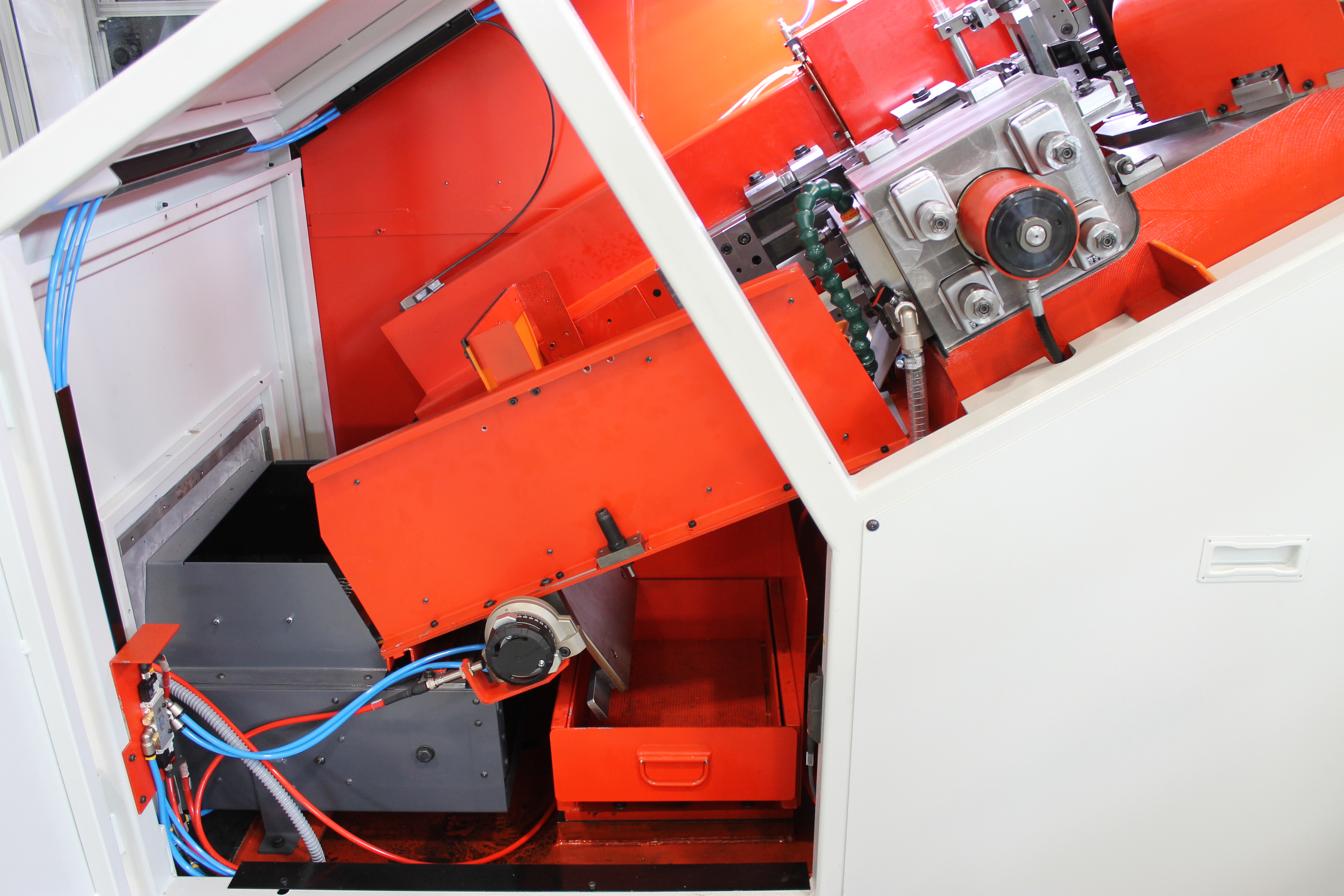

イングラマティック社は、通常の平ダイスねじ転造ステーションの前に回転ステーションを設置することで、特殊な多形状部品を1工程で加工できる複合加工機を提供しています。イングラマティック社は、ワッシャーアッセンブリーユニット、ポインティングユニット、回転式ねじ転造ユニットと組み合わせた標準機を開発するために、その知識を駆使してきました。

イングラマティック社は、単に機械を製造するだけでなく、生産システム一式を提供しています。ブランクとワッシャーの自動供給装置、応力制御モニターと不良品制御装置の組み合わせ、ワッシャーアッセンブリーとポインティングユニットは、モジュラー設計によりイングラマティック社のねじ転造盤に簡単に統合できます。 |

超高精度

生産効率の高い機械を製造するためには、超精密加工が不可欠です。

この目標を達成するために、ねじ転造盤のような高い応力がかかる機械の機械部品の品質に妥協は許されません。

イングラマティック社は、すべての機械加工をSACMAグループの工場内で行うことを決定しました。市場で最も革新的な技術を使用することで、製品の総合的な品質管理を行っています。

全てのワークピースを保管する前に、システマティックで厳格な最終検査を行うことで、適合性と互換性を保証しています。

イングラマティック社のねじ転造盤は、高強度材料の選択、高度な熱処理の使用、極めて精密な表面研削とラッピング仕上げにより、高速で信頼性が高く、低ランニングコストを実現しています。

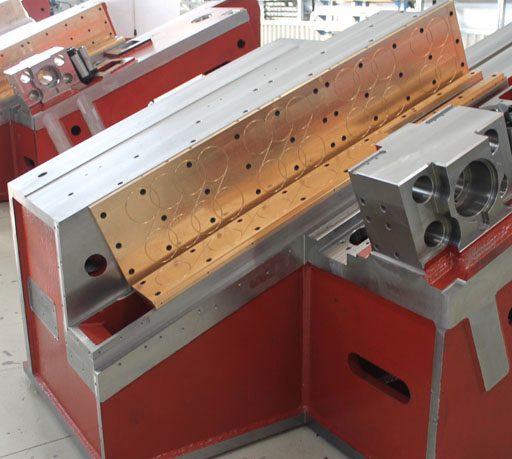

ベース

ベースは、精度と信頼性に影響を及ぼすため、工作機 械、特にねじ転造盤の性能にとって重要です。 長年にわたる経験、非常に高機能なシミュレーション システムを使用した研究、実験的変形解析がこのコン ポーネントには不可欠です。

RP620までの機械では、ベッドフレームはパーライト球状鋳鉄製で、高速生産により発生する振動を良好に減衰させます。

RP720からRP920では、イングラマティック社は、「C」スティフナー付きの電縫鋼板からフレームを作り、Sacma社の高精度工作機械で加工する前に熱応力除去を行い、高い耐応力性を確保しています。

ベースは、それを支え、クーラントの回収タンクとして機能するプラットフォームに固定されている。構造的な観点からは、作業環境に拡散する危険性のない、技術流体を最適に管理できる非常に剛性の高いシステムとなっています。

FEMソフトウェアを使用して最適化された新しい設計は、熱処理されたワークピースや特殊な形状の圧延によって生じる応力に対抗するのに役立ちます。ちます。

モジュール・システム

マシンのデザインと構造にモジュール方式コンセプト を採用することで、ユーザーには多大な利点がもたら されます。

まず第一に、お客様のニーズや要望に応じたシステム のカスタマイズが容易になります。

この分野でユニークなイングラマティック社は、Sacma社との協力のもと、モジュラー・システム・コンセプトを用いて機械を製造しています。イングラマティックの機械部品は、倉庫に常備されています。

ねじ転造盤は、以下のようなアクセサリーを組み込めるように設計されています:

- シングルワッシャーアッセンブリーユニット

- ダブルワッシャーアッセンブリーユニット

- ポインティングユニット

- 複合ねじ切り加工用回転ねじ転造ユニット

- スタッドボルトや特殊ヘッドレスネジの供給システム

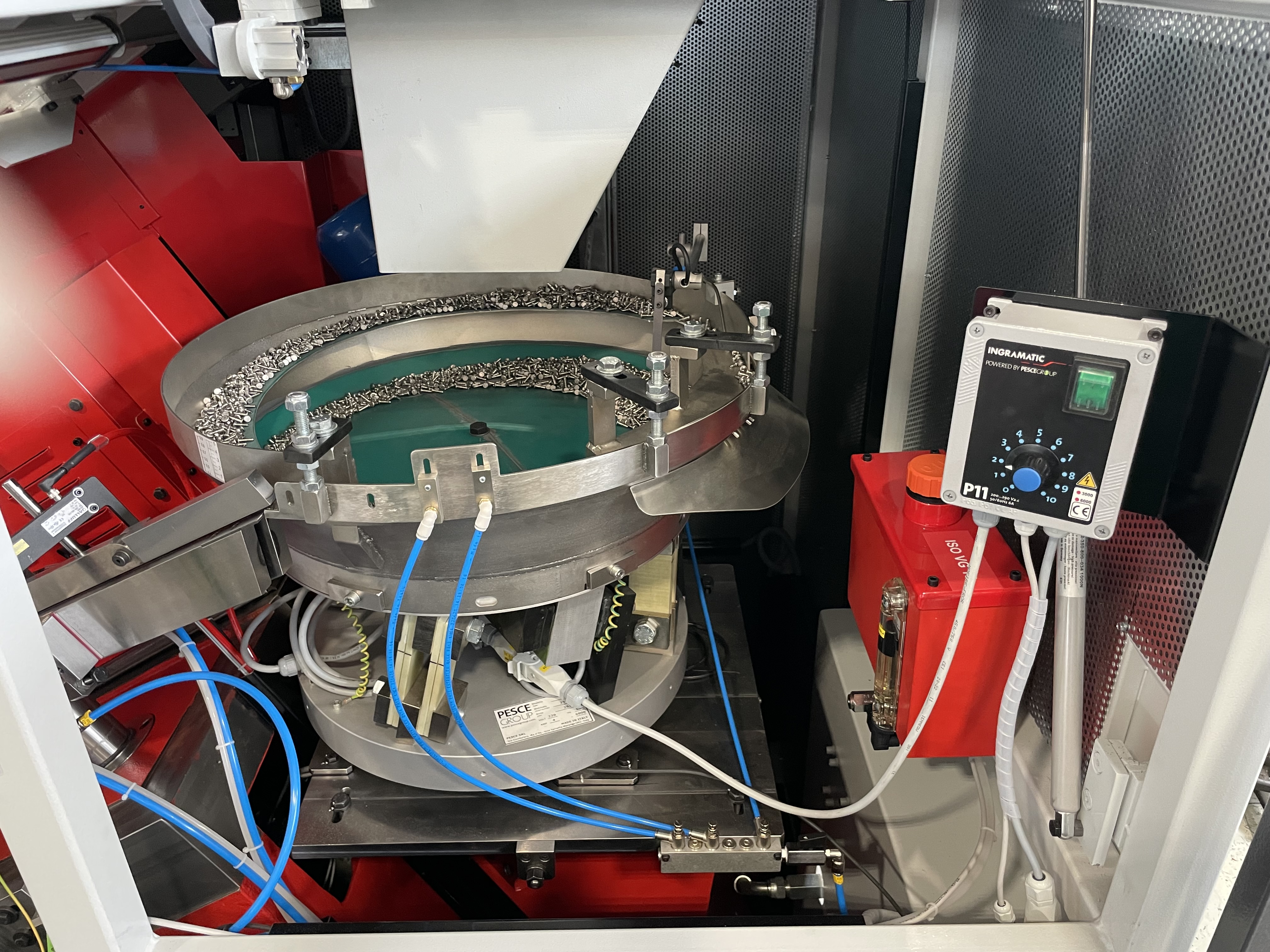

振動式フィーダ

ブランク供給システムは、ねじ転造盤の非常に重要な部分であるため、機械の他の部分と完全に統合されていなければなりません。システムの効率は、直接位置決めされたワークピースの一定した流れを保証しなければならない供給システムの機能性に何よりも依存します。

イングラマティック社製転造盤は、様々なタイプの供給に対応できるよう設計されています。

通常ねじの製造に使用されるシリーズ3までの小型ねじ転造盤には、振動フィーダーが装備されています。特殊な部品には、非常に複雑な選別にも柔軟に対応できるデジタルビジョンシステムを搭載したバイブレーターが必要です。

中型から大型のねじ転造盤では、振動フィーダーまたは垂直供給システムのいずれかを選択できます。

初期設計の段階で、イングラマティック社の技術部門が事前調査を行い、お客様に最適な生産ソリューションを定義します。

垂直式フィーダ

ねじ転造盤は、生産効率を高めるため、加工するワークピースの種類に 合わせて設計されたアッセンブリーユニットを装備する必要があります。垂直送りシステムは、重量のあるねじやボルト、長さのある特殊な部品、またはローディングハイトの高い大型ねじ転造盤に適しています。

イングラマティック縦型フィーダーは、以下から構成されています:

- コンテナに過負荷をかけることなく、常に適切な量のワークを垂直リフティング装置に供給する制御された振動ローディングホッパー。

- 速度制御付きフライトを備えた垂直リフト装置。

- フィードレールに供給する前にワークを選択し、位置決めするためのリニア振動付き回転ローラーユニット。

このシステムは、モーターによる高さ調整と角度調整用ジョイントを備えているため、ねじ転造盤のレールとの完璧なアライメントを保証します。

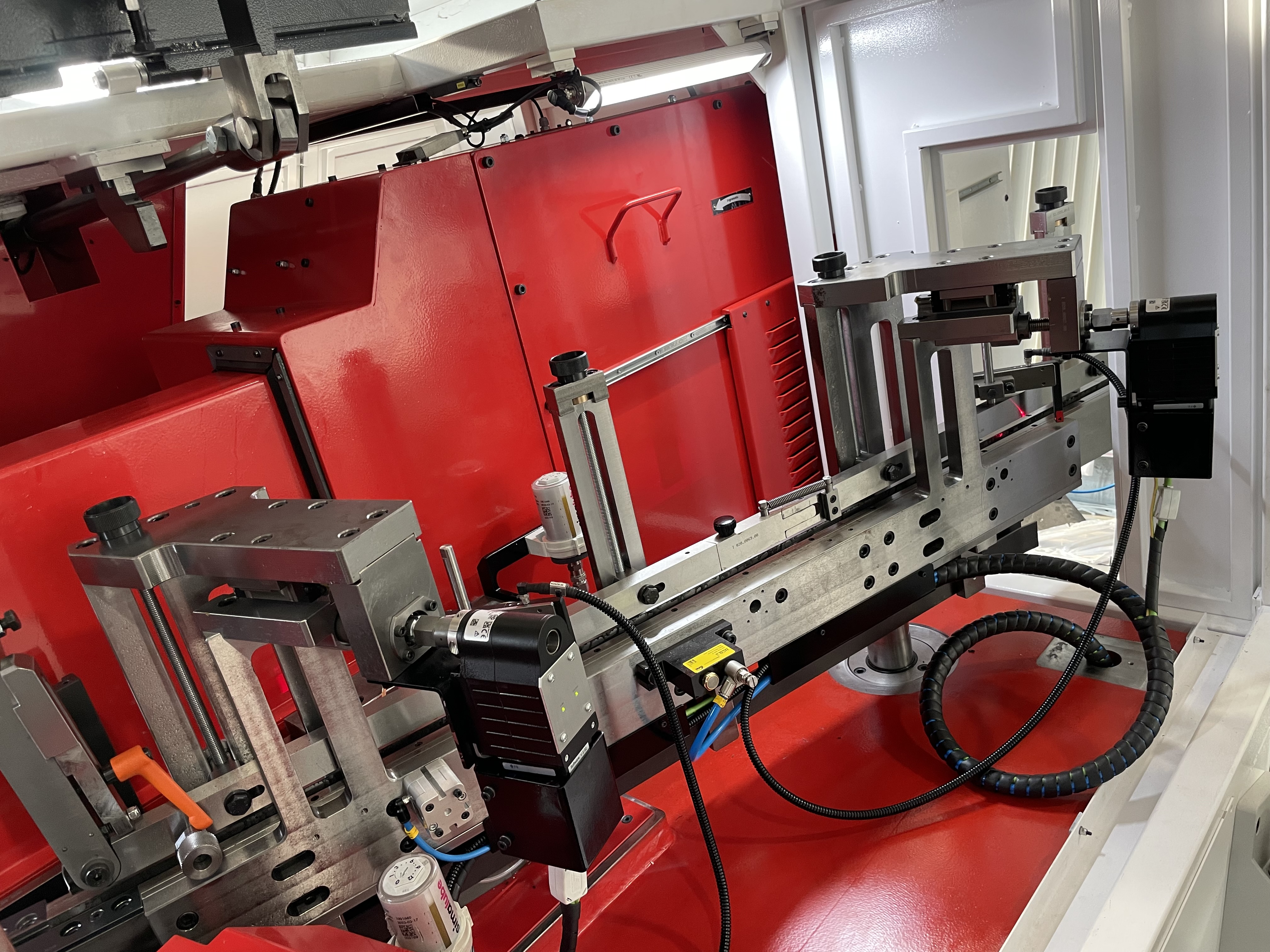

電動送りレール

フィーディングレールは、フィーダーからブランクを受け取り、完全に位置合わせされた状態でスターターユニットへ、そしてねじ切りステーションへと搬送する。この種の部品は、調整が容易で、安定性があり、摩耗や損傷に強くなければなりません。

イングラマティックのフィーディングレールは、部品が接触する部分に特殊焼入れ鋼を使用し、耐久性の向上を保証しています。 レールは上部で互いに接続されており、高さ調整範囲が広いため、非常に長いワークも簡単に積載できます。

フィーディングレールの高さ調節はモーター駆動で、加工が必要なワークピースの高さ位置を記憶させることができます。

モーター駆動により、振動フィーダーとレールを自動的に位置合わせすることも可能です。 オプションとして、電動式フィーディングレールの開閉をプリセットで調整することもできます。

インサート付き特殊フィーディングレール

フィーディングレールは、特に熱処理されたワークピースを加工する場合や、ワークピースの良好な送りを保証するために接触面を減らしたガイドプロファイルを使用する場合に摩耗しやすい部品です。このような用途では、レールは特殊鋼製でなければならず、メンテナンス作業が簡単になるように設計されていなければなりません。

この問題に対処するため、イングラマティック社は、送りによる摩耗への耐性を高める高硬度の高速度鋼インサートを備えた特殊レールを製造しています。このソリューションは、高強度ボルト、ネジ、円錐形のアンダーヘッドを持つホイールボルトのような特殊部品に特に適しています。 このソリューションのもう一つの利点は、レールを交換することなく、摩耗したインサートを迅速かつ簡単に新しいインサートに交換できることです。

シングル・スターター・ユニット

ねじ転造を必要とするワークピースを挿入する装置は、機械の効率と生産性の面で優れた結果を得たい場合、非常に重要です。ユーザーにとって重要な要件は、この装置を簡単に調整できることであり、スライドの動きと完全に同期していなければなりません。

サイズ4まで、イングラマティックは、軽くて比較的短いワークピースに対して非常に簡単で効率的なシングル挿入システムを提供します。導入システムの制御は、トルクモーターによって行われます。導入スライドの動きは、ローラー付きガイド上の直線運動によって実現されます。メインエンコーダがトルクモータのエンコーダを制御し、2軸の同期を確保します。イントロデューサーのストロークは、オペレーターパネルまたは電子ハンドホイール(オプション)で調整できます。

ブランクは、ワークピースがダイ(ストッププレート、パンチ、インサート)の間に置かれる前に3点で位置決めされるストップシステムにより、フィードポイントで分離されます。インサートパンチと並行して作動するスクリューストッププレートは、次のブランクの通過を止め、二重挿入を防止します。

このユニークなイングラマティック導入システムにより、短いねじや長いねじ、特殊形状の部品の生産に高い柔軟性を発揮します。

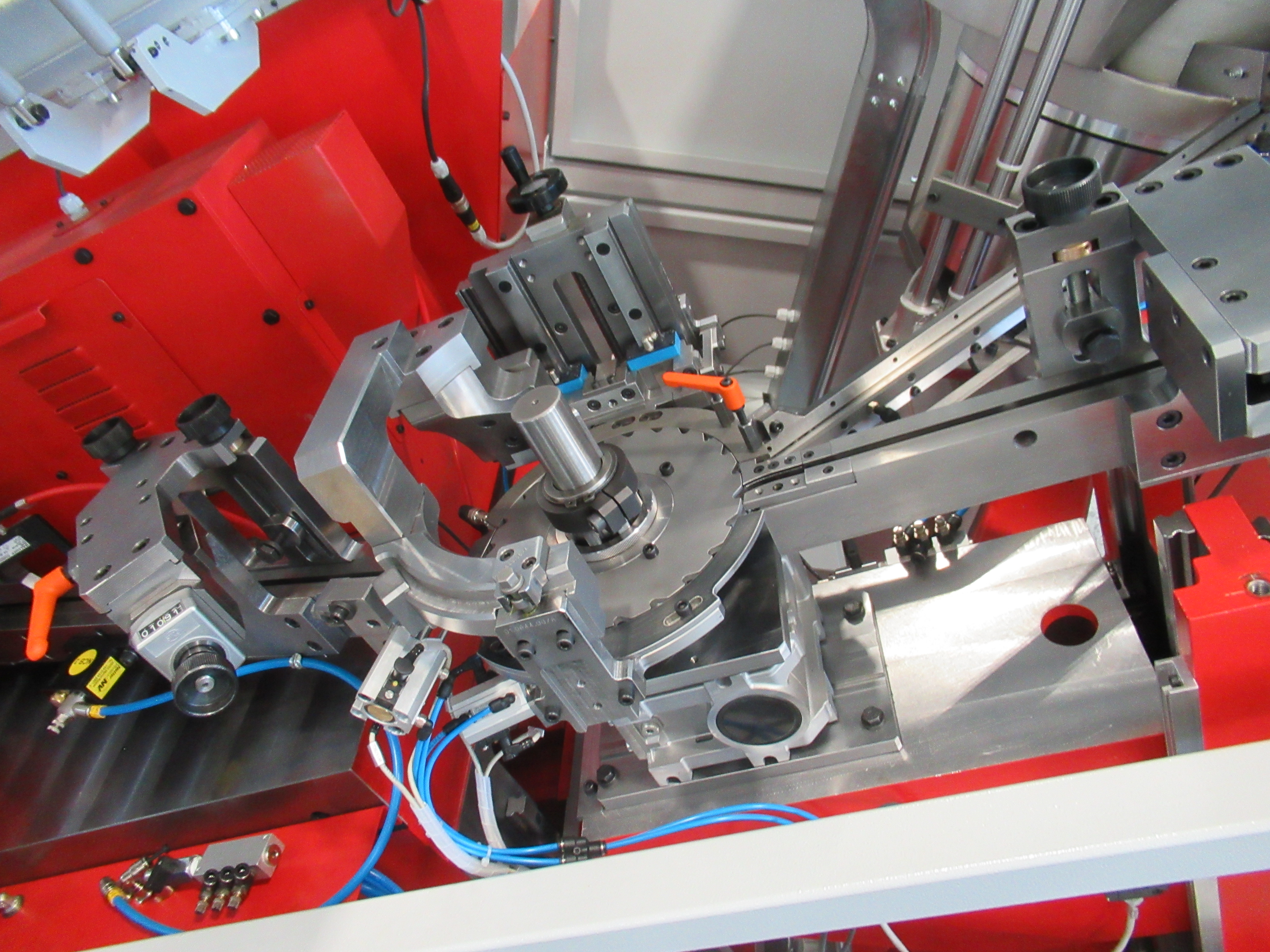

ダブル・スターター・ユニット

大型ワークピースの挿入システムには、高速でも安定した製品品質を保証するための特別な対策が必要です。ねじ転造の対象となるワークピースは多種多様であるため、多用途で効率的な挿入システムが必要となります。

導入システムは、2つのブラシレスモーターと2つの高精度減速ギアボックスによって作動する。スライドの交互移動は、高精度システム・ピニオン・ラックによって行われます。システムとスライドの位置の同期は、CPUによって作動するエンコーダーによって行われます。ブランクは、導入システムにより3段階で金型間に押し込まれます:

1) 空気圧による分離

2) ブラシレスモーターによる搬送と位置決め

3) ブラシレスモーターによる導入

- 分離:分離プッシャーは、各挿入において一度に1つのワークピースのみが通過することを保証します;

- 搬送と位置決め:最初のスタータープッシャーがワークをダイエリアまで移動させ、スライドがローディングポジションにあるときに移動ダイに入れる。

- 挿入:2番目のスタータープッシャーがスライドとタイミングを合わせ、ダイスに対して正確に直角にワークを転造ダイスに配置します。

ユニークなイングラマティック・ダブルスターティングシステムは、長ネジや短ネジ、特殊形状の部品(溝、ホイールボルト、キャップ、ハンマーヘッドネジなど)の製造に高い柔軟性を提供します。

スターターフィンガー・ストロークの自己学習調整

ブランク挿入システムの調整は、完璧な機械セッティングを保証し、フラットダイとスタータフィンガーの寿命を守るための基本的な作業です。

ブランク挿入のタイミングは、ねじの品質の再現性に決定的な影響を与えます。

イングラマティック社は、様々な設定段階をオペレーターにガイドするソフトウェア機能を開発しました。

ブランクはダイの入口に位置決めされ、タッチスクリーン・パネルから自己学習手順が起動され、イントロデューサ・パンチのストロークの終点を定義します。調整は電子ハンドホイールを使用しても可能です。

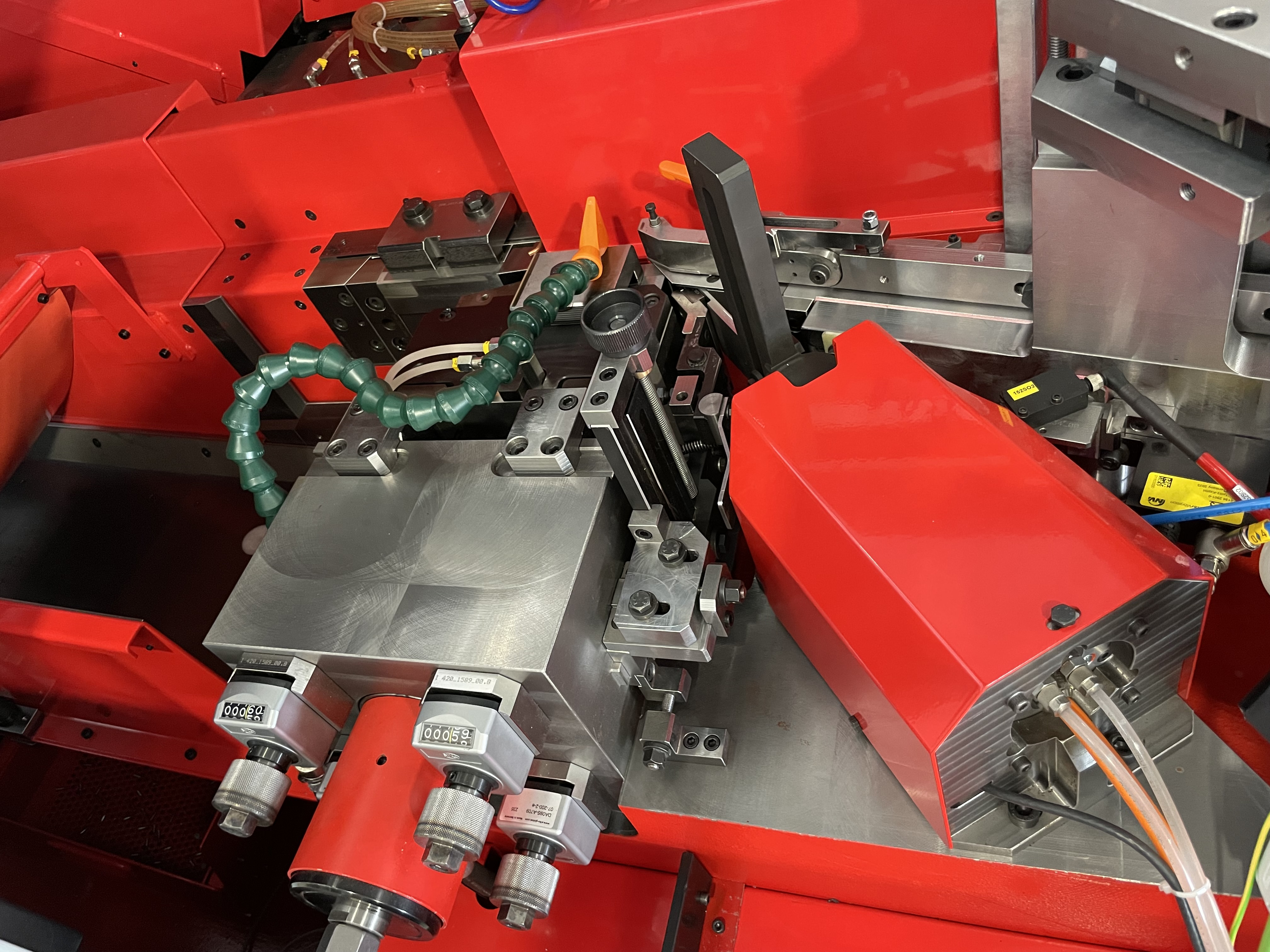

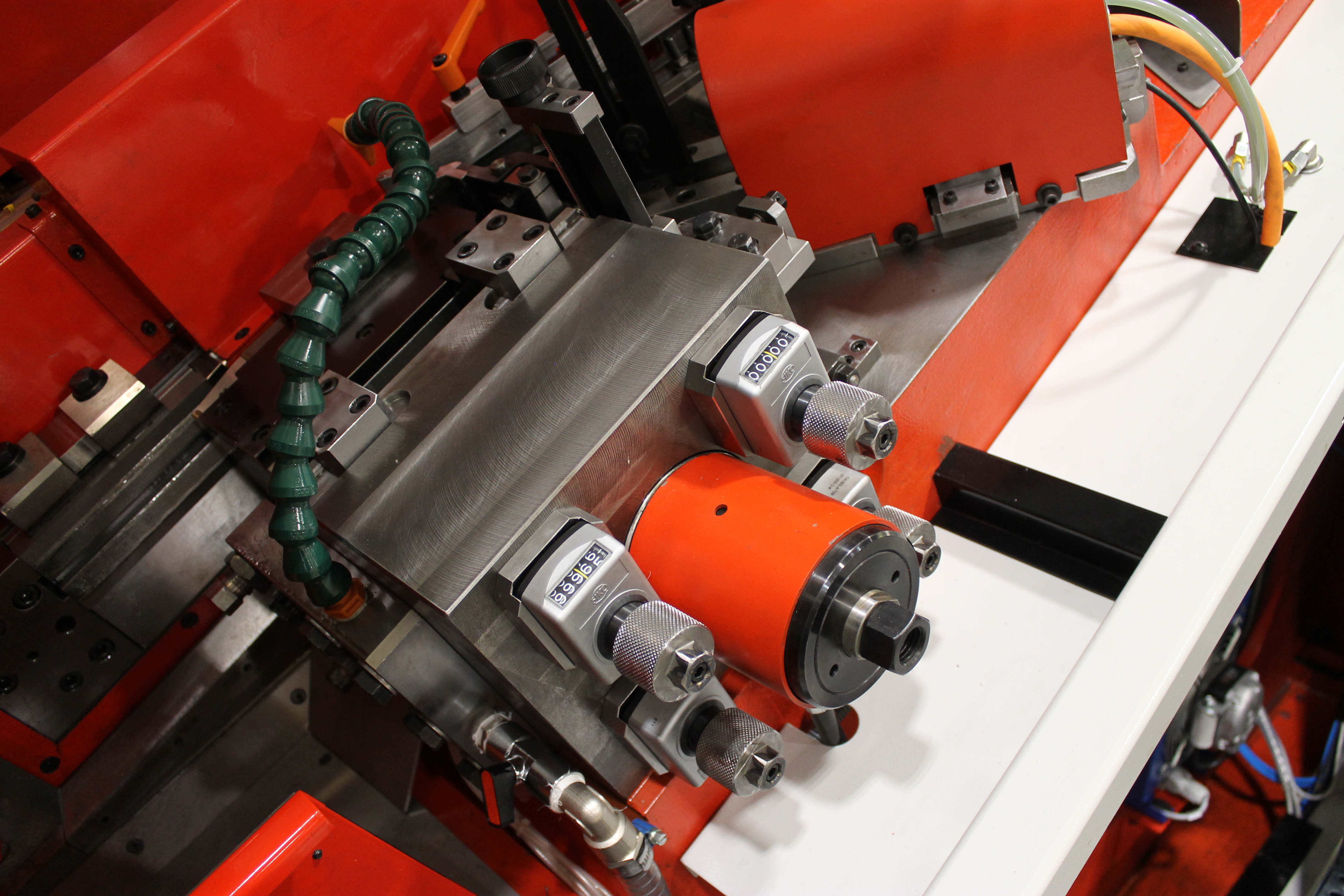

固定ダイスホルダブロック

固定ダイホルダーブロックの安定性は、製造されるワークピースの寸法公差への適合を保証するために不可欠です。この重要な部品はまた、工具をセットアップする際に、高い再現性と精度で必要な調整を実行できなければなりません。

イングラマティック社の中大型機では、ダイホルダーブロックに垂直・水平のダブル油圧クランプを採用しています。

ダイホルダーブロックでは以下の調整が可能です:

- 下部支持面のジブによる高さ調整;

- オペレーター側の4つの目盛付き調整ネジによる、後方サポート面の距離と角度の調整。 ダイホルダーブロック固定部のベースは、必要な剛性を保証する補強リブで強化されています。

サイズ3からは、アジャストボルトとツールホルダー間の直径に応じて取り付けるスペーサーのセットが、機械の標準装備として提供されます。この適用により、安全な方法で調整時間を大幅に短縮することができます。

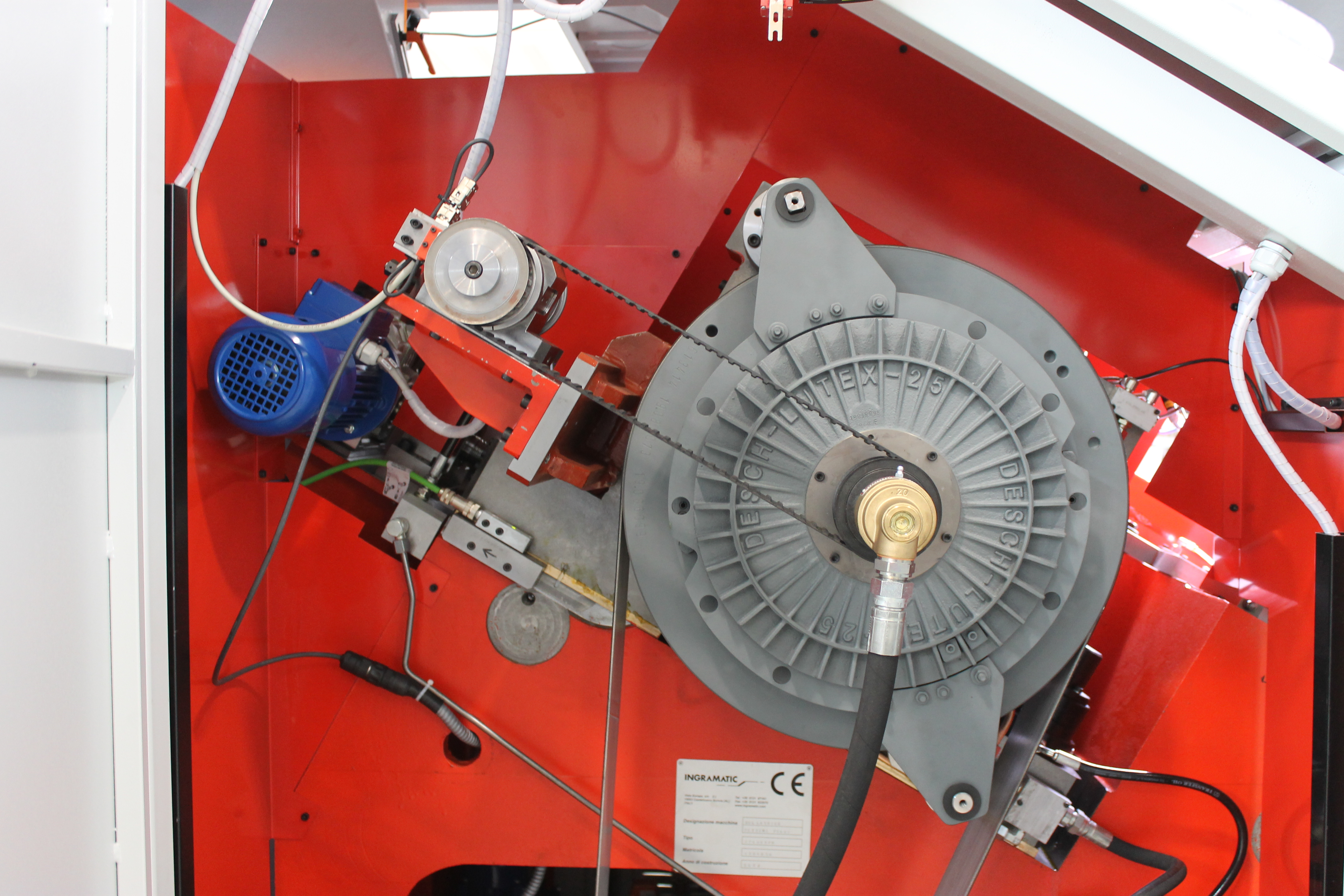

油圧ガイド付きスライド

自動車産業や一般産業では、ねじ切り精度と部品の耐疲労性を向上させるため、焼き入れ・焼き戻し後にねじ切りを行うねじやファスナーの需要が高まっています。この工程では高い応力がかかるため、特殊なオプションを備えた特別設計の作業機械の使用が不可欠です。

サイズ5から、イングラマティックはスライドにハイドロスタティックガイドシステムを採用しています。加圧された潤滑油は、ディストリビューターを介して、ベースに固定された特別なブロンズ製ガイドに送られます。ガイド内の静圧ポケットにより、油の層が形成され、ワーク荷重を均等に分散し、ワークピースを金型に挟む際に生じる衝撃を吸収します。

スライドは高強度軽合金製で、送りエリアと可動ダイハウジングに硬化鋼板を使用し、交互マスの重量を軽減し、高速生産を実現します。クローズドサーキットは、一度冷却されたガイド潤滑油を再循環させ、クーラントを汚染しないようにろ過するため、ランニングコストの面で大きな利点があります。

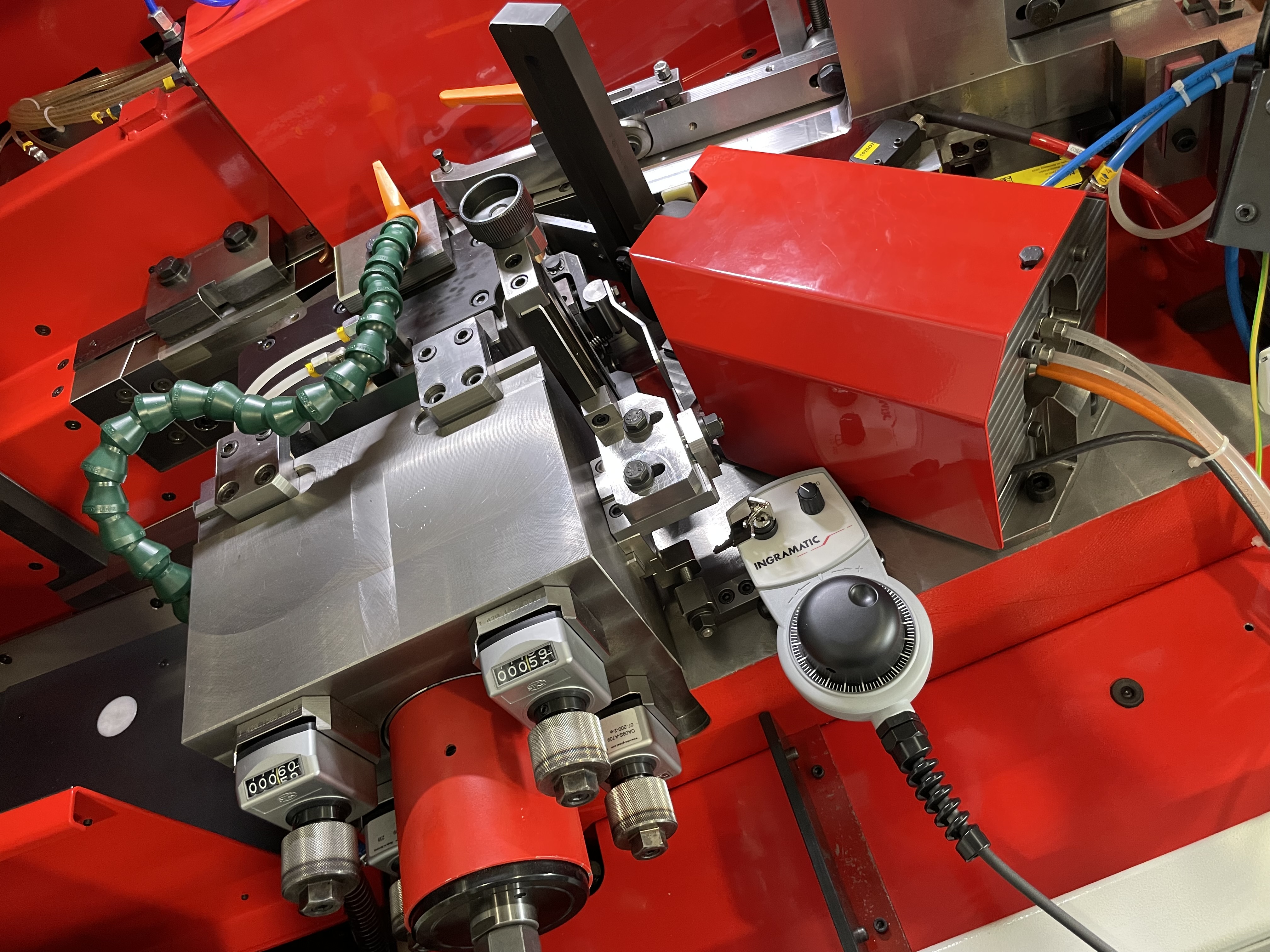

パルスハンドル

ねじ転造盤の運転中は、装填ユニットの作動と適切な ねじ転造を常にチェックできると便利です。

オペレータは、使いやすく、最も安全な環境で作業で き、ツールや機械のあらゆる損傷の可能性を排除でき る装置を必要としています。

イングラマティック社では、ねじ転造盤に電子フライホイールを装備しています:

- ブレーキ・クラッチユニットに不必要な負担をかけることなく、手動で非常に低速でスライドを動かすことができます;

- ワークピースを半回転させ、再び戻すことで、非常に簡単にダイのマッチングをチェックすることができます;

- 制御された速度でスターターユニットを目視検査することで、動きを分析し、希望の位置に達するまで回転を逆転させることができます;

- ねじ転造を低速で行うことで、連続生産を開始する前に完全な動作サイクルを確認することができます。

- また、電子ハンドルにより、バイブボウルの高さ調節が可能です。

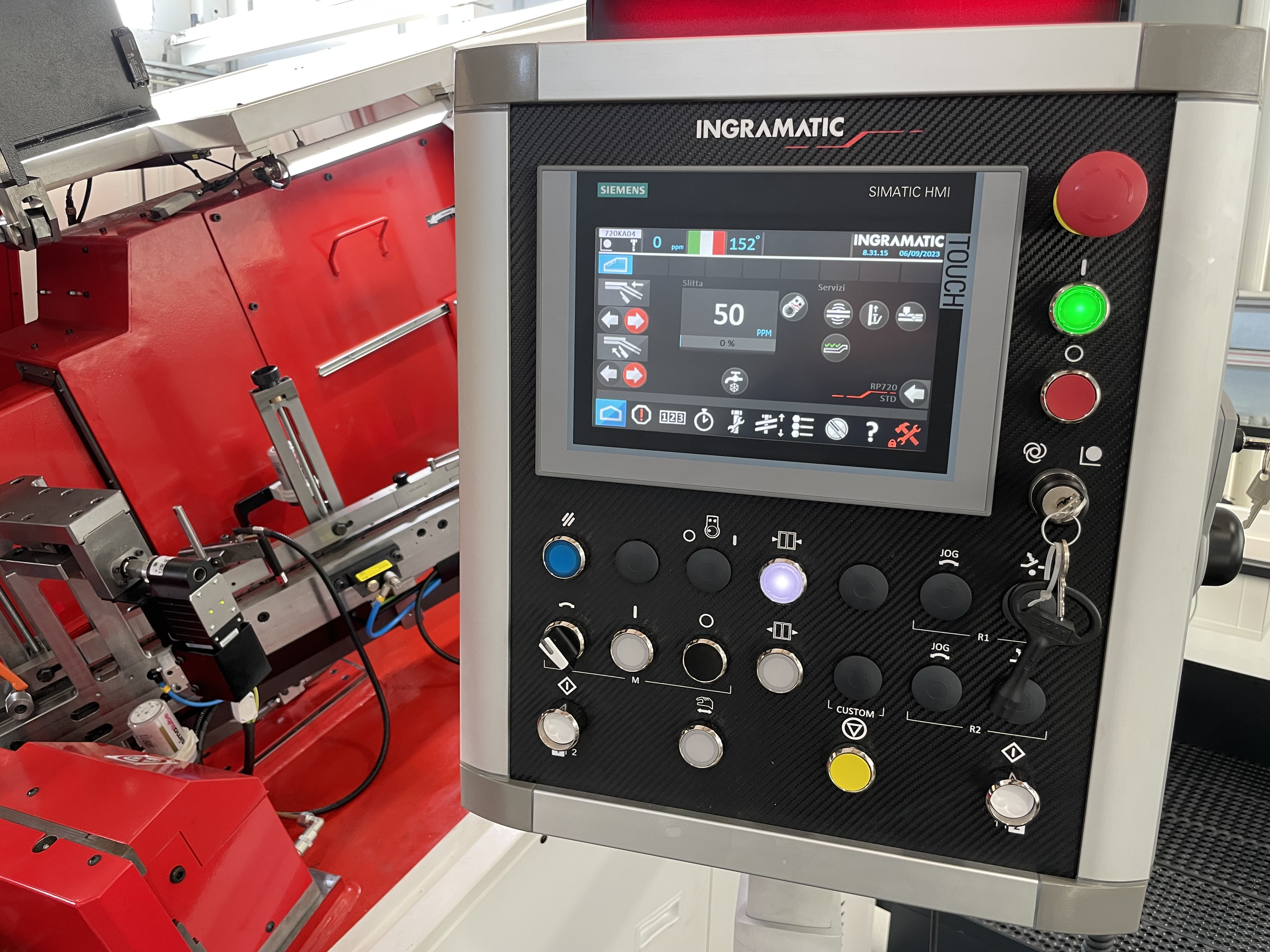

SC-MATIC / モータ駆動

小ロットの工業生産を考慮すると、生産切り替えの回数は著しく増加する。このことは、オペレータが機械設定中にますます大量のデータを扱わなければならなくなり、極めて迅速に完了しなければならなくなることにつながる。

イングラマティック社製転造盤に搭載されたタッチスクリーンコントロールパネルにより、転造盤とその付属品を簡単かつ直感的に操作することができます。このシステムは、生産に関する情報、予防的・定期的なメンテナンス、転造盤操作の継続的な診断を提供します。

- SC-MATICシステムは、多数の製品コードを記憶することができます。スーパーバイザーには、データ転送用のイーサネットポートと、オンラインカスタマサポートを有効にするためのモデムが装備されています。

- SC-MATICソフトウェアは、SACMA社がWindows-CEオペレーティングシステムを搭載したシーメンスプラットフォーム上で開発したもので、ねじ転造盤をよりシンプルで使いやすいものにするために開発されました。

ローディング制御

高品質生産のためには、最新のねじ転造盤の制御システムの貢献が基本的に重要です。ねじ転造盤の工具や可動部品を保護するだけでなく、転造荷重やダイスのマッチングを監視することは、製造される部品の寸法コンプライアンスをチェックする効果的な方法です。

この負荷制御装置は、ねじ転造負荷を制御するために Sacma 社と共同で開発されたもので、すべてのイングラマティック製機械で使用することができます。このシステムには、ローディングセンサーを適用できるポイントが多数あり、その結果は、機械のコントロールパネルに統合されたディスプレイに表示されます。制御システムは、ねじ転造作業中の負荷力とダイスのマッチングを制御するために、イングラマティック社内で較正されます。

各機械は、お客様のご要望に応じて、他の負荷制御システムの設置も可能です。

検出された負荷力信号は、不適合ワークピースの排除装置を作動させるためにも使用できます。

排出ユニット、部品除去付き

不良品のない精密な製品を求める業界のニーズは、製品の最終制御を行う機械を開発することで、高品質かつ不良品を出さない生産システムを提供することで満たされている。

また、機械部品や部品同士がぶつかることによるワークへのダメージを可能な限り減らすためには、正しい動きが不可欠です。

イングラマティック社は、完成部品排出シュートと一体化した部品排除システムを開発し、微調整を行いました。ローディング・コントロール・システムにより検出された異常が排除ゲートを作動させ、不良ネジのある部品が排除されます。

適合部品は、衝撃吸収材を備えた出口シュートへと導かれるため、お客様が選択されたハンドリング装置に入る前のねじ部品の損傷は大幅に軽減されます。

電動ダイマッチ

部品のねじ品質を確保するための最も重要なセットアップ作業のひとつが、ダイスマッチの調整である。この作業は、ブランクの半回転後のねじの品質を判断できる専門家が行わなければなりません。

ねじ転造盤のダイス合わせは、偏心機械システムまたはモーター駆動システムによって行われ、スライドの開始位置を変えて、移動ダイスと固定ダイスのねじ山形状を一致させます。

イングラマティック社はオプションとして、ダイマッチのモータリゼーションのためのM-Groupを提供しています。

ダイマッチは、タッチスクリーンパネルにより、高精度ボールネジとサーボモーターを組み合わせたギアモーターでヘッドを動かすことで、機械の他の調整と同様に行うことができます。電子ハンドホイール、ギアモーター、アブソリュートリニアトランスデューサーにより、ヘッドとスライドの位置決めを行い、レンチを使用せずに金型の調整を行うことができます。

人間工学と安全性

最新の工作機械は、オペレータの最適な作業環境を保 証し、オペレータの安全や環境保護に配慮した設計と なっていなければなりません。

ねじ転造盤の内部が、防音(騒音レベル80dB以下)と オペレータが可動部分と接触するのを防止するために 役立ちます。

イングラマティックねじ転造盤のキャビンは、以下のようなソリューションで設計されています。

- オペレータ:広い階段と足場、回転サポートに取付けられたよく設計されたコントロールパネル、便利なアクセスハッチ、作業エリア内の効率的な照明。

- メンテナンス技術者:機械部品やサービスシステムにアクセスするために簡単に取り外せるパネル。

マシンベースが固定されたプラットフォームは、作業環境への偶発的な流出や浸透を防ぐために、技術的な液体を収納することもできます。

座金組付け装置

組立済み座金付きねじに対する業界からの需要の増加により、機械メーカーは特別な自動組立装置を提供するようになりました。これらの装置は、ねじ切り作業後にそれらがねじと一体となるように、ねじ切り前にブランクに1つ/ 2つのワッシャまたはフェルールを挿入します。

イングラマティック社では、コンパクトなサイズで非常にフレキシブルな1個または2個の座金用アッセンブリーユニットを機械に装備しています。ねじ転造盤の信頼性と生産性を損なうことなく、これらの装置を使用して、さまざまなタイプの座金(平座金、面取り座金、円錐座金、ウェーブ座金、歯付座金、分割座金など)を幅広いブランク径と長さで組み立てることができます。

SC-MATIC ソフトウェアにより、PLC はワッシャアッセンブリーユニットの操作を簡単かつ直感的に制御できます。センサー制御システムにより、ねじ転造盤に送られるすべてのねじに座金が付いていることを確認し、座金が付いていないねじが循環し続けることを保証します。フェルールの組立には、特別なユニットが使用され、垂直方向に動くスライドシステムにより、フェルールがブランクに導入されます。

座金/ブランク組付け装置

自動生産システムの価値は、その運転自律性、すなわちオペレーターの介入なしに運転できる時間の長さで測られる。このようにして高い生産効率を達成することができ、これはシステムの収益性の前提条件となります。

イングラマティック社製ねじ転造盤には、ワッシャーとブランクを各フィードバイブレーターに自動装填するための搬送ユニット、ポーターを装備することができます。ポーターは振動ホッパーと、固定コラムと可動ポットを備えたリフティングシステムで構成されています。ホッパーはワークをポットへ投入し、ポットは要求に応じて持ち上がり、ワークをバイブレーターへ搬送します。お客様のご要望に応じて、ポーターの代わりにベルトローディングコンベアもご利用いただけます。

組立ユニットは、バイブレーター内のワークピースのレベルに応じてロードを許可し、ホッパーにワークピースがない場合はオペレーターに信号を送るマシンPLCによって制御されます。

タイプP ねじ転造盤

平ダイス式ねじ転造盤でのスタッドボルトやヘッドレ ス部品のねじ転造は、品質や生産性の面からは非常に 有利です。

これを実現するためには、十分に試行された信頼性の 高い供給システムが必要です。

Ingramatic社では、サイズ1から7までの全製品レンジに対してPバージ ョンを用意しています。ねじ転造するワークピースは、チューブによりプ ッシャーの反対側に配置されます。

空圧分離装置が、加工エリア内のワ ークピースの正確な割合を確実なものとします。

正確に位置決めされたワークピースを供給するには、2つのソリューショ ンがあります。

1つの最適なソリューションは、ねじ転造盤を順送りヘッダーに接続する ことです。これは最後のステーションにあり、プレスされたワークピース が、接続チューブを介して直接ねじ転造盤に送られます。

2つめのソリューションは、ワークピース長さに応じてバイブレータまた はエレベータが使用される組付けシステムと、機械的なまたはデジタルカ メラを用いた選択システムです。

ポインタ

ポインティングはしばしば糸巻きと組み合わされる。複雑で性能の低いプレス装置を使うよりも、ねじ転造の前に切削加工を行うことで、簡単かつ低コストで製造できるポイントの種類は多い。

イングラマティック・ポインティング・ユニットのスピンドルは、電動スライドに取り付けられているため、異なる長さのブランクに対して正しい位置に簡単に設定することができます。この位置は、セットアップ時間を短縮するために記憶させることができます。ブランクはまず、2つのプッシャー(1つはブランクヘッド、もう1つはアンダーヘッド)でグリッパーの間に置かれ、そこでポイントがカットされます。切り屑はクーラントと一緒に排出され、特殊な容器に集められ、そこで液体が濾過され再循環されます。

お客様のご希望により、ポインティングユニットは1台の機械とすることも、ねじ転造盤と組み合わせてねじ転造前にワークピースをポインティングする作業ユニットとすることもできます。

複合ねじ転造盤

新しい市場に参入するためには、フレキシブルな生産が極めて重要になっているため、機械は顧客の要求や戦略に応じてカスタマイズする必要がある。近年の課題は、可能な限り最短の生産サイクルで効率的な生産ユニットを構築し、生産する部品の二次加工の数を減らすことで、「リーン」生産のコンセプトを適用することである。

イングラマティックは、その標準的なシステムから始まり、モジュラーシステムにより、最も複雑な要件に対応するソリューションを提供します。例えば、同一機械上に異なる成形システムを適用することで、1回のローディング作業のみで多形状部品の生産が可能となり、中間在庫や洗浄作業の可能性を削減することができます。この課題に対応するため、まず回転圧延ステーションを通過させ、次に平ダイス圧延ユニットを通過させることで、連続的かつ自動的な方法でブランクローディングを可能にするソリュ ーションが提案されています。この方法では、異なる直径、ねじ、溝を持つ圧延工程を組み合わせることができ、単一の生産ユニットを効率的に使用することができます。

ツールデザイン

ねじ転造の世界の変化に伴い、設計者や技術者は、利用可能な最先端技術を駆使して、ますます複雑な製品を開発するようになっています。

新たな投資を計画する際には、特殊な要望にも対応できる設備の設計・開発に長けた信頼できるパートナーを頼れることが非常に重要です。

イングラマティック社は、ねじ転造における統合された経験と、お客様との緊密な協力による技術的ソリューションの探求により、この重要な段階において、プロジェクト開発期間の短縮に貢献する理想的なパートナーとなっています。

非常に革新的なシミュレーションおよび設計ソフトウェアを使用するエンジニアのチームが、お客様と協力して最適な製品製造ソリューションを特定します。

この分野のリーディングカンパニーとのコラボレーションにより、イングラマティック社は効率的な「ターンキー」生産システムも提供することができます。