INSTITUTIONNEL

Ingramatic est une entreprise qui possède de nombreuses années d'expérience dans la production de machines pour le roulage de vis et de boulons. Créée en 1966, elle a produit et distribué plus de 4000 machines à rouler les filets dans le monde entier, devenant ainsi un leader du marché mondial. En 2006, une nouvelle usine a été construite à Castelnuovo Scrivia sur une surface de 20 000 mètres carrés. Cela a marqué un tournant en termes de logistique, d'organisation et d'efficacité pour atteindre de nouveaux objectifs.

Ingramatic fait partie du groupe Sacma depuis 2004, créant ainsi une alliance technique, productive et commerciale unique. Nos produits complètent la gamme de production de Sacma et peuvent être utilisés avec des têtes à filière progressive pour le roulage de filets de vis, de boulons et d'attaches spéciales à haute résistance.

Tous les composants mécaniques utilisés pour l'assemblage sont fabriqués dans les usines Ingramatic et Sacma de Castelnuovo Scrivia, Limbiate et Vimercate. L'usine de Castelnuovo Scrivia abrite les services de fabrication, de prémontage, d'assemblage, d'essai, de stockage et d'assistance technique.L'entreprise dispose d'une gamme de machines à rouler les filets adaptées aux composants de petite ou de grande taille destinés à l'industrie automobile, au bâtiment et à l'industrie en général. Une gamme de machines à fileter à chaud est également disponible pour le marché de l'aérospatiale. Nos produits sont d'une fiabilité, d'une productivité, d'une sécurité et d'une innovation inégalées.

Ingramatic fournit des machines combinées pour traiter des pièces spéciales multiformes en une seule étape, avec la possibilité d'installer la station rotative avant la station de roulage de filets à filière plate. Ingramatic a utilisé ses connaissances pour développer des machines standard en conjonction avec des unités d'assemblage de rondelles, des unités de pointage, des unités de roulage de filets rotatifs avec des versions spéciales personnalisées disponibles sur demande.

Ingramatic fournit des machines combinées pour la production de pièces complexes avec plusieurs profils en un seul passage grâce à l'installation d'une station de laminage rotative en amont du rouleau plat. Ingramatic propose non seulement des machines, mais aussi des systèmes de production complets. Les alimentateurs automatiques fournis par Tecno Lift pour les rivets et les rondelles, les équipements de contrôle de l'effort combinés aux dispositifs de rejet des pièces, les unités d'assemblage des rondelles et de chanfreinage, sont facilement intégrés dans les machines à rouler Ingramatic, qui sont conçues pour un système modulaire.

Dans les pages suivantes, nous aimerions vous donner un aperçu des Winning Technologies® qui ont fait le succès des produits Ingramatic dans le monde entier.

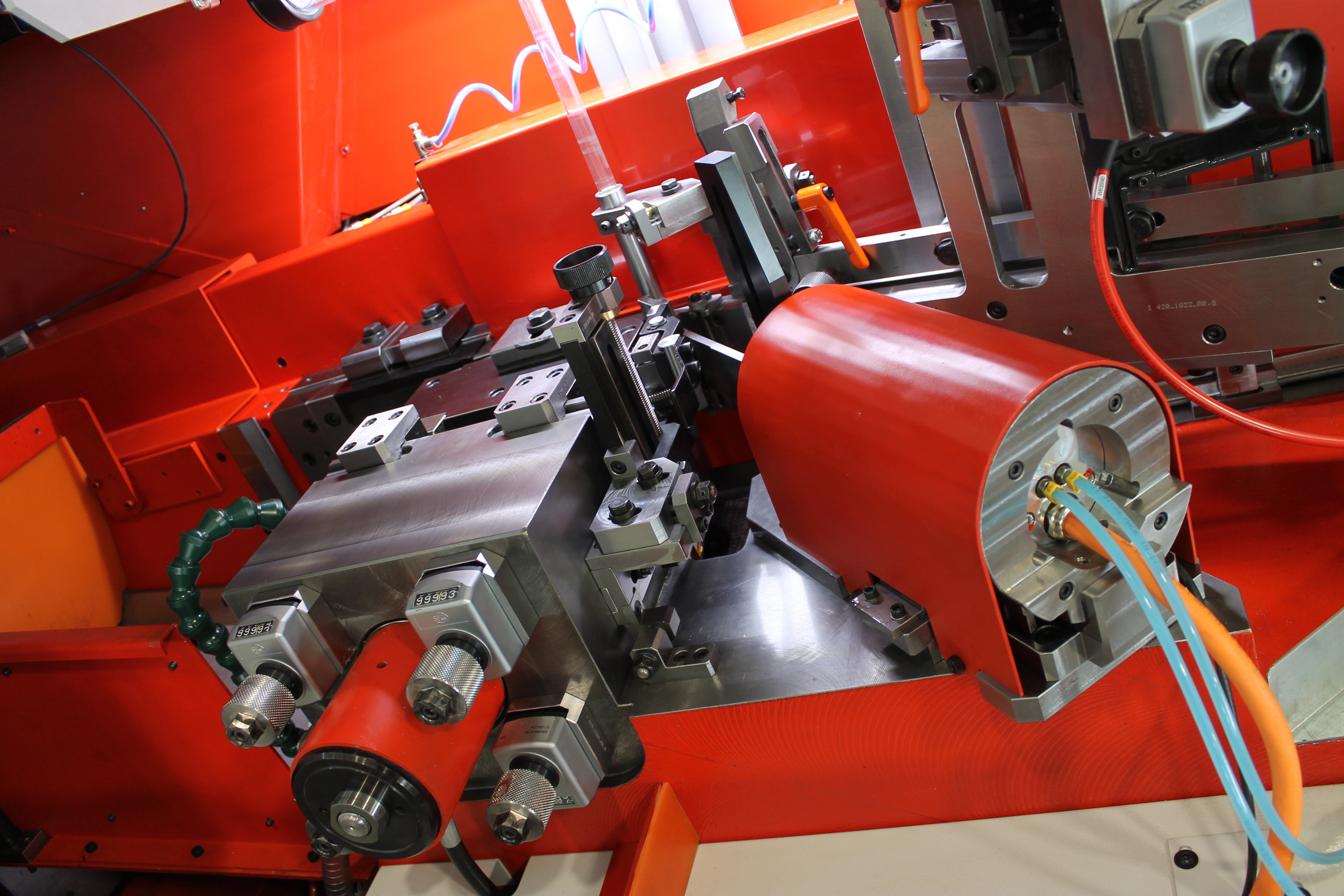

ULTRA PRECISION

L’extrême précision des opérations d’usinage mécanique est une condition indispensable pour réaliser des machines à haut rendement productif.

Pour atteindre cet objectif aucune dérogation peut être concédée sur la qualité des organes mécaniques composant des machines fortement sollicitées, telles que les rouleuses.

Ingramatic a choisi d'exécuter tous ses usinages dans les usines du groupe SACMA, en adoptant les techniques les plus avancées disponibles sur le marché, pour avoir un contrôle total sur la qualité de ses produits. Un contrôle final, systématique et rigoureux, de toutes les pièces avant leur stockage est la meilleure garantie de leur conformité et de leur interchangeabilité. La sélection des matériaux à haute résistance, l'application des traitements thermiques sophistiqués, le soin extrême apporté aux finitions des opérations de rectification et de polissage font des machines de roulage Ingramatic des machines rapides, fiables, aux coûts d'exploitation réduits.

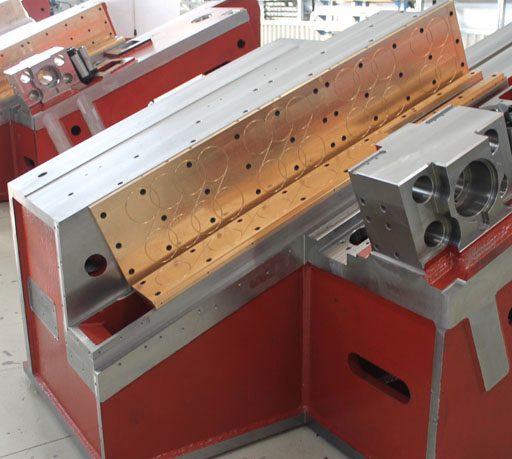

BATI

Le bâti est un élément critique pour les performances d’une machine-outil et, en particulier, pour une rouleuse, puisqu’elle agit sur la précision et la fiabilité dans le temps.

Pour ce composant, une expérience de plusieurs années, la recherche avec les systèmes de simulation les plus sophistiqués et l’étude expérimentale des déformations sont déterminantes.

Pour les machines jusqu'à la RP620, la plaque d'assise est une pièce unique en fonte sphéroïdale perlitique, ce qui garantit un bon amortissement des vibrations générées par la vitesse de production élevée. De la RP720 à la RP920, Ingramatic fabrique les plaques d'assise en tôle d'acier électrosoudée avec renfort de col de cygne et les soumet à un traitement thermique de détente avant les usinages nécessaires sur la machine-outil afin de garantir une résistance élevée aux contraintes.

Le bâti est fixé sur une plate-forme qui le soutient tout en assurant la fonction de bac de récupération du liquide de refroidissement. Du point de vue structurel, nous obtenons un système d’une grande rigidité et une gestion optimale des fluides, sans risque de dispersion aux environs de la machine.

Le nouveau design optimisé avec un logiciel FEM permet de contrecarrer efficacement les efforts dérivant du roulage des pièces traitées et des profils spéciaux.

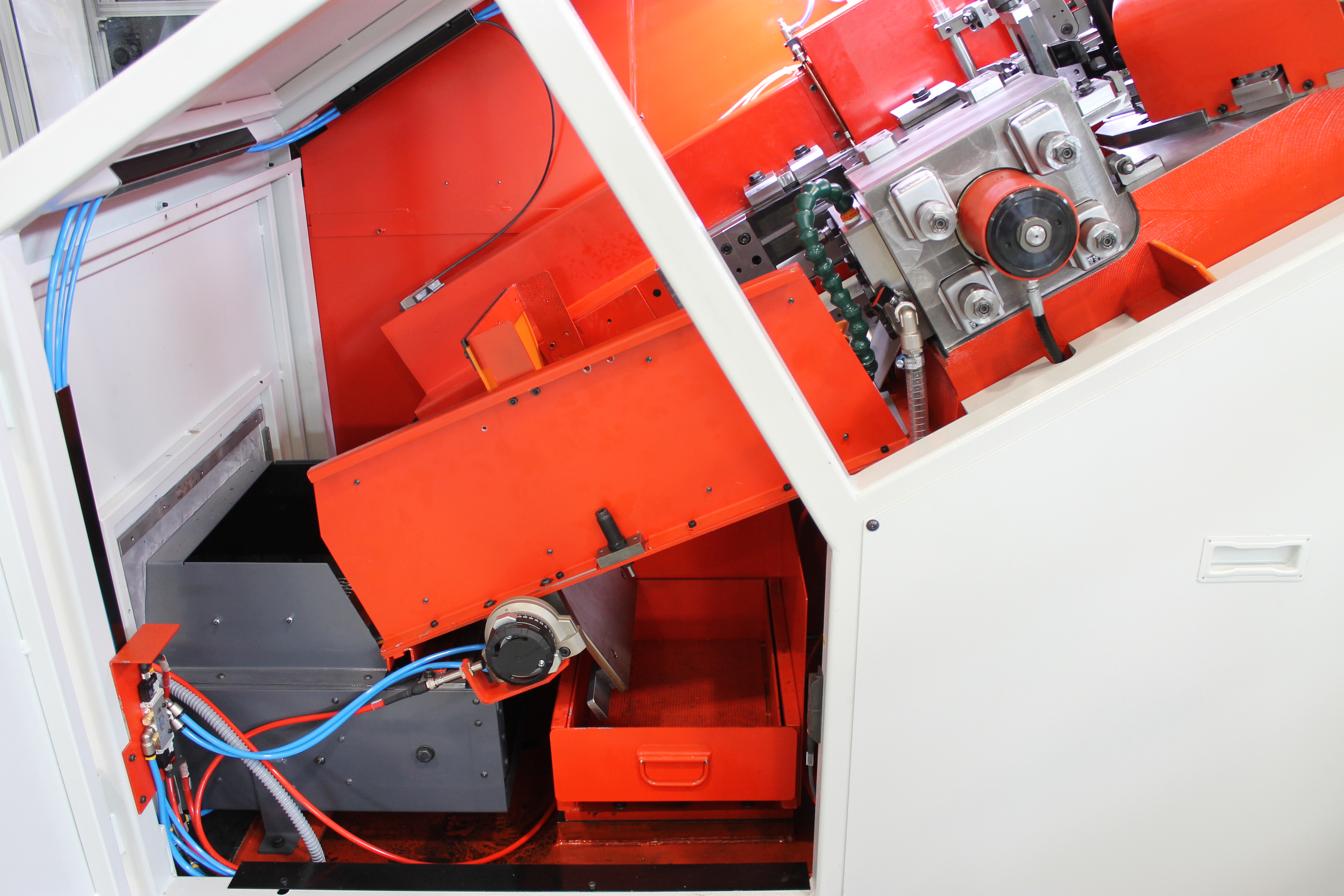

SYSTEME MODULAIRE

L’application du concept de modularité dans la conception et dans la fabrication de machines offre de gros avantages aux utilisateurs.

En premier lieu, les personnalisations des machines en fonction des exigences et des requêtes du client s’avèrent facilitées. Même les interventions de retrofitting sur des installations existantes deviennent plus faciles à mettre en oeuvre.

Ingramatic, unique dans son secteur, fabrique ses machines en appliquant le concept de système modulaire, conçu par Sacma. La totalité de la liste des composants des machines Ingramatic est toujours disponible en magasin.

Les machines de roulage se caractérisent par une conception qui permet d'ajouter des accessoires, tels que:

- Dispositif d'assemblage pour une rondelle,

- Dispositif d'assemblage pour deux rondelles,

- Unité de chanfreinage,

- Unité de laminage rotatif supplémentaire, pour les opérations d'usinage combinées,

- Système d'alimentation pour boulons et pièces de suspension

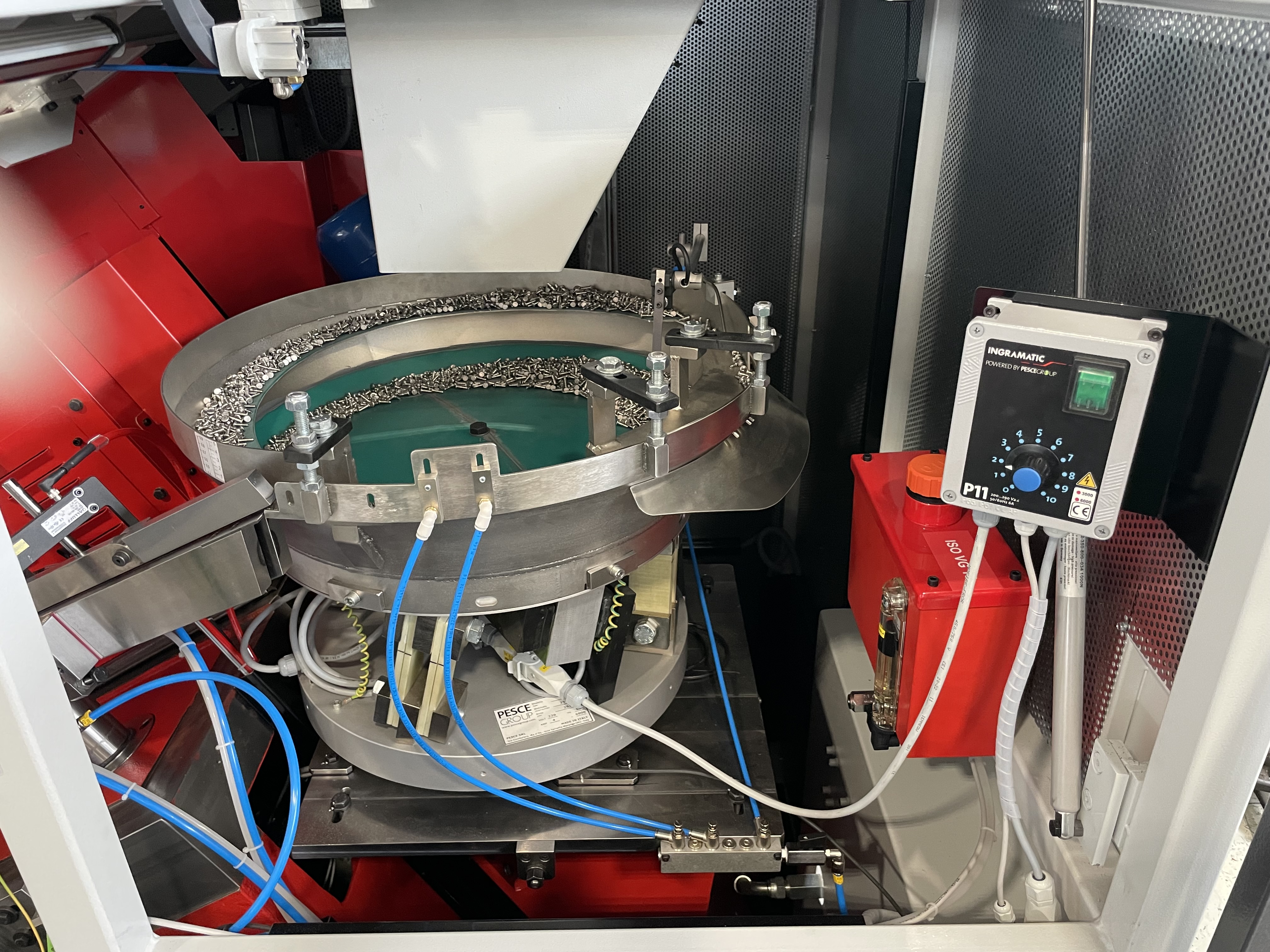

ALIMENTATION A VIBRATION

Le système d'alimentation des pièces est une partie très importante de la machine de roulage, qui doit s'intégrer parfaitement au reste de la machine. Le rendement de l'installation est principalement lié au bon fonctionnement des dispositifs d'alimentation qui doivent garantir un flux continu de pièces orientées correctement.

Les machines Ingramatic sont conçues pour recevoir différents type d'alimentation. Les petites machines de roulage, jusqu'à la série 3, généralement destinées à la production de visserie, sont équipées d'une alimentation à vibration. Pour les pièces spéciales, sont notamment prévus des vibreurs dotés de systèmes de vision numérique, qui permettent de gérer les cas de sélection les plus complexes avec la plus grande flexibilité.Sur les machines de roulage de moyennes et grandes dimensions, il est possible de choisir entre l'alimentation à vibration et le système d'alimentation vertical.

Au cours de la phase initiale du projet, le bureau d'études Ingramatic réalise une étude préliminaire pour définir la solution productive la plus appropriée au client.

ALIMENTATION VERTICALE

Afin de rendre la production de plus en plus efficiente, les rouleuses doivent être équipées de systèmes de chargement spécifiques suivant le type de pièces à rouler.

Le système d’alimentation verticale est indiqué pour la boulonnerie et les pièces spéciales de grande longueur ou pour les rouleuses avec des hauteurs de chargement élevées.

L'alimentation verticale Ingramatic se compose de :

- Une trémie de remplissage à vibration contrôlée, pour toujours fournir la bonne quantité de pièces au dispositif de levage vertical, sans surcharger le conteneur ;

- Un dispositif de levage vertical à porteurs (largeur utile 1 200 mm) avec possibilité de régler la vitesse ;

- Un groupe de rouleaux tournants avec vibreur linéaire pour le tri et l'orientation des pièces avant l'insertion dans les éléments de guidage d'alimentation.

Le système assure un alignement parfait avec les guides d'alimentation de la machine de roulage, étant doté de dispositif de réglage motorisé en hauteur et d'une rotule pour varier l'inclinaison.

RAILS D'ALIMENTATION MOTORISÉS

Les guides d'alimentation reçoivent les pièces du dispositif d'alimentation et les envoient parfaitement alignées et positionnées à l'unité d'introduction puis aux outils. Facilité de réglage, stabilité et résistance à l'usure sont les caractéristiques qui sont requises pour ce type de composants.

Les rails d'alimentation Ingramatic sont fabriqués en acier trempé spécial aux endroits où les pièces sont en contact, ce qui garantit une meilleure durabilité. Les rails sont reliés entre eux par le haut et, grâce à leur grande plage de réglage en hauteur, ils peuvent également charger facilement des pièces très longues. Le réglage en hauteur des rails d'alimentation est motorisé, avec la possibilité de mémoriser la position en hauteur de la pièce à usiner. La motorisation peut également être utilisée pour aligner automatiquement les rails avec l'alimentateur vibrant. En option, l'ouverture/fermeture des rails d'alimentation motorisés peut également être réglée par préréglage.

GUIDES AVEC REGLES RAPPORTEES

Les rails d'alimentation sont des composants soumis à l'usure, notamment lors de l'usinage de pièces traitées thermiquement ou de l'utilisation de profils de guidage avec des surfaces de contact réduites pour garantir une bonne alimentation des pièces. Pour ce type d'application, les rails doivent être fabriqués en acier spécial et être conçus de manière à simplifier les opérations de maintenance.

Pour résoudre ce problème, Ingramatic fabrique des rails spéciaux avec des inserts en acier rapide trempés à un haut niveau de dureté, ce qui augmente la résistance à l'usure causée par l'alimentation. Cette solution est particulièrement adaptée aux boulons à haute résistance, aux vis et aux pièces spéciales telles que les boulons de roue à tête conique. Un autre avantage de cette solution réside dans la possibilité de remplacer rapidement et facilement les inserts usés par des nouveaux, sans avoir à changer les rails.

SIMPLE INTRODUCTION

Le dispositif d’introduction de la pièce à rouler est d’une importance capitale pour que la machine puisse donner les meilleurs résultats en termes d’efficience et de productivité.

Une exigence particulièrement ressentie par les utilisateurs concerne la facilité de réglage de ce dispositif, qui doit fonctionner en synchronisme parfait avec le mouvement du coulisseau.

Jusqu'à la taille 4, Ingramatic fournit un système d'insertion unique qui est très simple et efficace pour les pièces légères et relativement courtes. La commande du système d'introduction est assurée par un moteur couple. Le mouvement de la glissière d'introduction est réalisé au moyen d'un mouvement linéaire sur un guide à rouleaux. La machine est équipée d'un encodeur principal qui contrôle l'encodeur du moteur-couple, assurant ainsi le synchronisme des deux axes. La course de l'introducteur peut être réglée par le panneau de commande ou au moyen d'un volant électronique (en option). Les découpes sont séparées au point d'alimentation par un système de butée qui positionne la pièce sur trois points avant qu'elle ne soit placée entre les matrices (plaque de butée, poinçon et insert). Travaillant en parallèle avec le poinçon d'insertion, la plaque d'arrêt de la vis arrête également le passage du flan suivant afin d'éviter une double insertion. Ce système unique d'introduction Ingramatic permet une grande flexibilité dans la production de vis courtes et longues, de pièces spéciales avec des formes particulières.

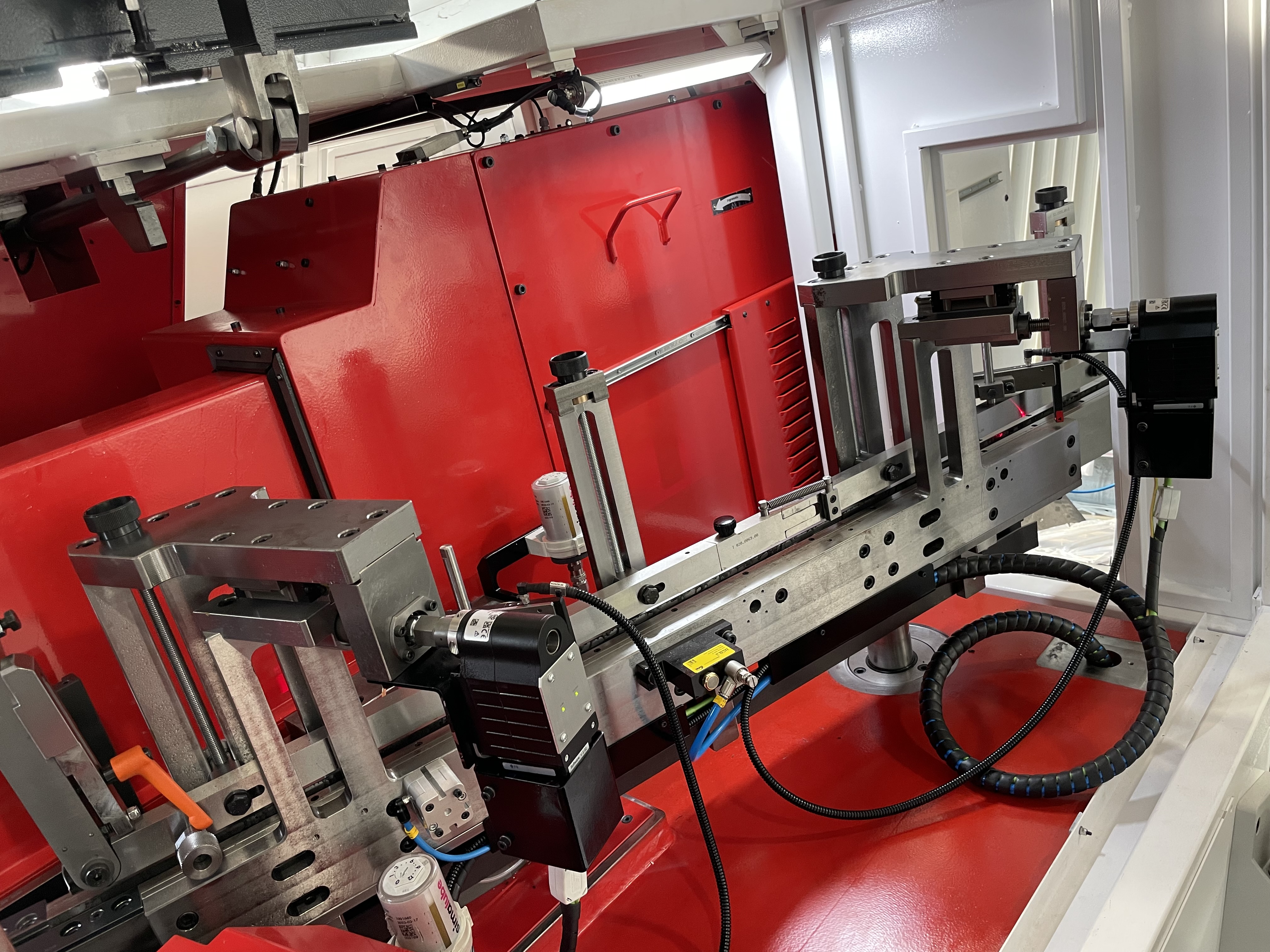

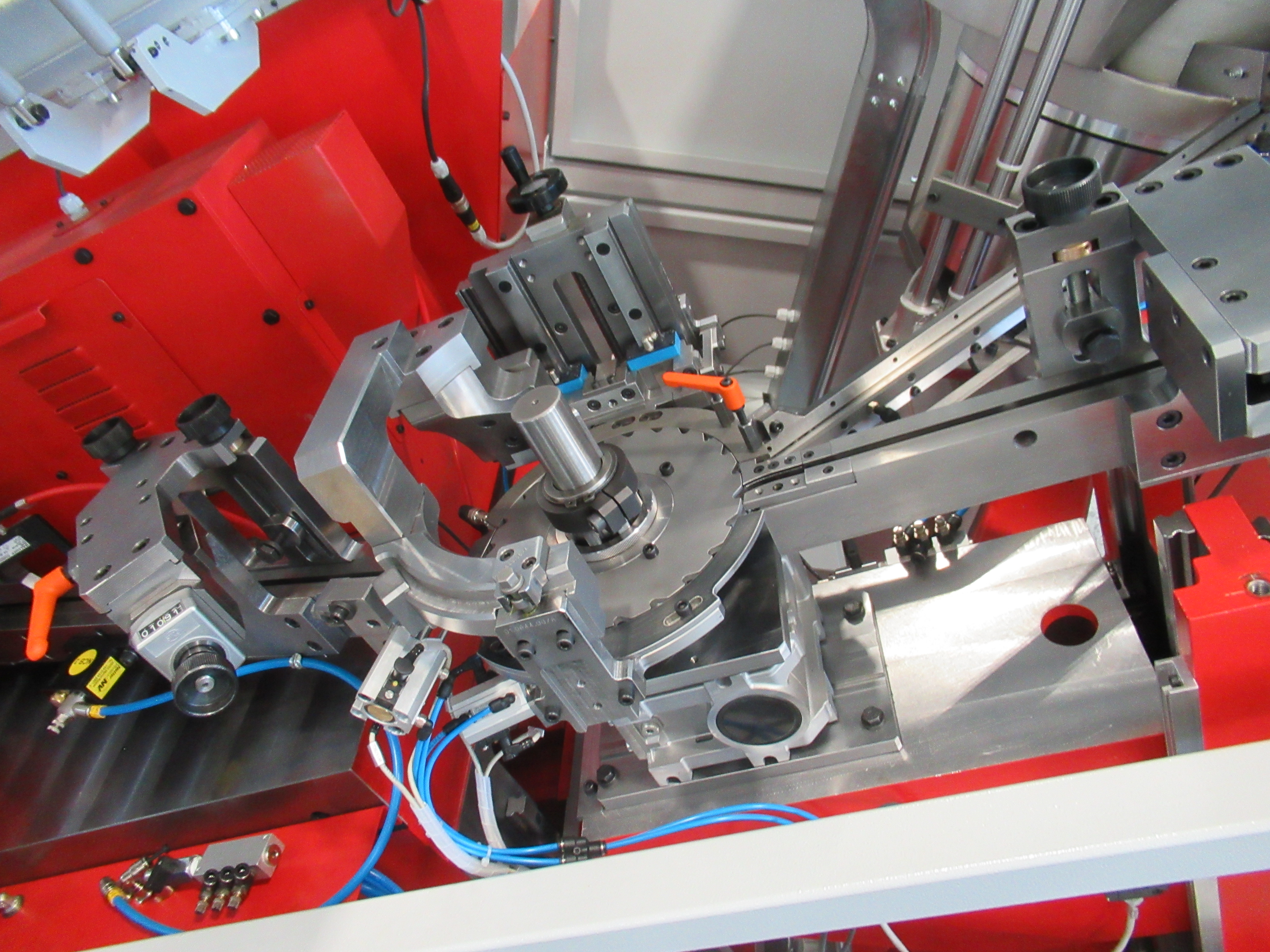

DOUBLE INTRODUCTION

Le système d’introduction des pièces de plus grandes dimensions requiert des précautions particulières pour garantir la qualité constante du produit même à grande vitesse.

La grande variété d’articles à rouler nécessite un système d’introduction polyvalent et efficace.

Le système d'introduction est actionné par deux moteurs brushless en ligne avec deux réducteurs de haute précision. Le mouvement alternatif des glissières est obtenu par un système de pignon-crémaillère de haute précision. Le synchronisme du système avec la position de la glissière est assuré par un encodeur activé par l'unité centrale. L'ébauche est poussée entre les matrices par un système d'introduction en trois phases :

1) Séparation pneumatique ;

2) Transport et positionnement par moteur sans balais ;

3) Introduction par moteur sans balais.

- Séparation : le poussoir séparateur garantit le passage d'une seule pièce à la fois pour chaque insertion ;

- Transport et positionnement : le premier poussoir de démarrage déplace la pièce vers la zone de la matrice et la place dans la matrice en mouvement lorsque le chariot est en position de chargement.

- Insertion : le deuxième poussoir de démarrage est synchronisé avec le chariot pour placer la pièce dans les matrices de laminage à un angle droit exact par rapport aux matrices.

Le système unique de double démarrage Ingramatic offre une grande flexibilité dans la fabrication de vis longues et courtes et de pièces spéciales de forme particulière (rainures, boulons de roue, capuchons, vis à tête marteau, etc.)

RÉGLAGE AUTODIDACTE DE LA COURSE DU DOIGT D'AMORCE

Le réglage du système d'introduction est une opération fondamentale pour assurer le réglage parfait de la machine, en préservant la durée de vie des peignes et des poinçons d'introduction.

Le moment de l'introduction est décisif pour la répétabilité de la qualité du fil produit.

Ingramatic a développé une fonction logicielle pour guider l'opérateur à travers les différentes phases de réglage.

Il suffit de positionner une pièce à l'entrée des poussoirs et le panneau opérateur active la procédure d'auto-apprentissage pour définir le point final de la course du ou des poinçons d'introduction, dans le cas d'une double introduction. Le réglage est également possible à l'aide du volant électronique.

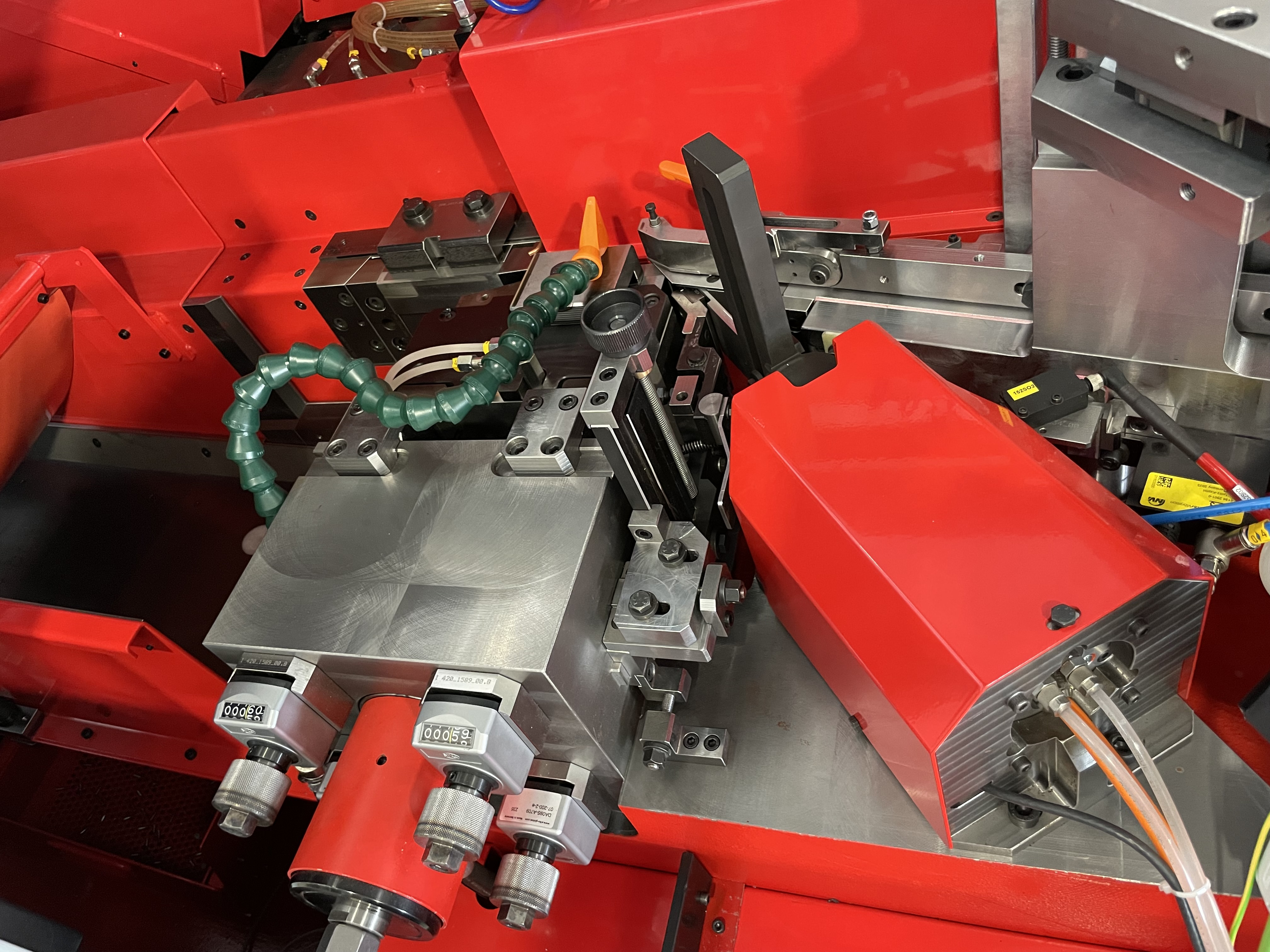

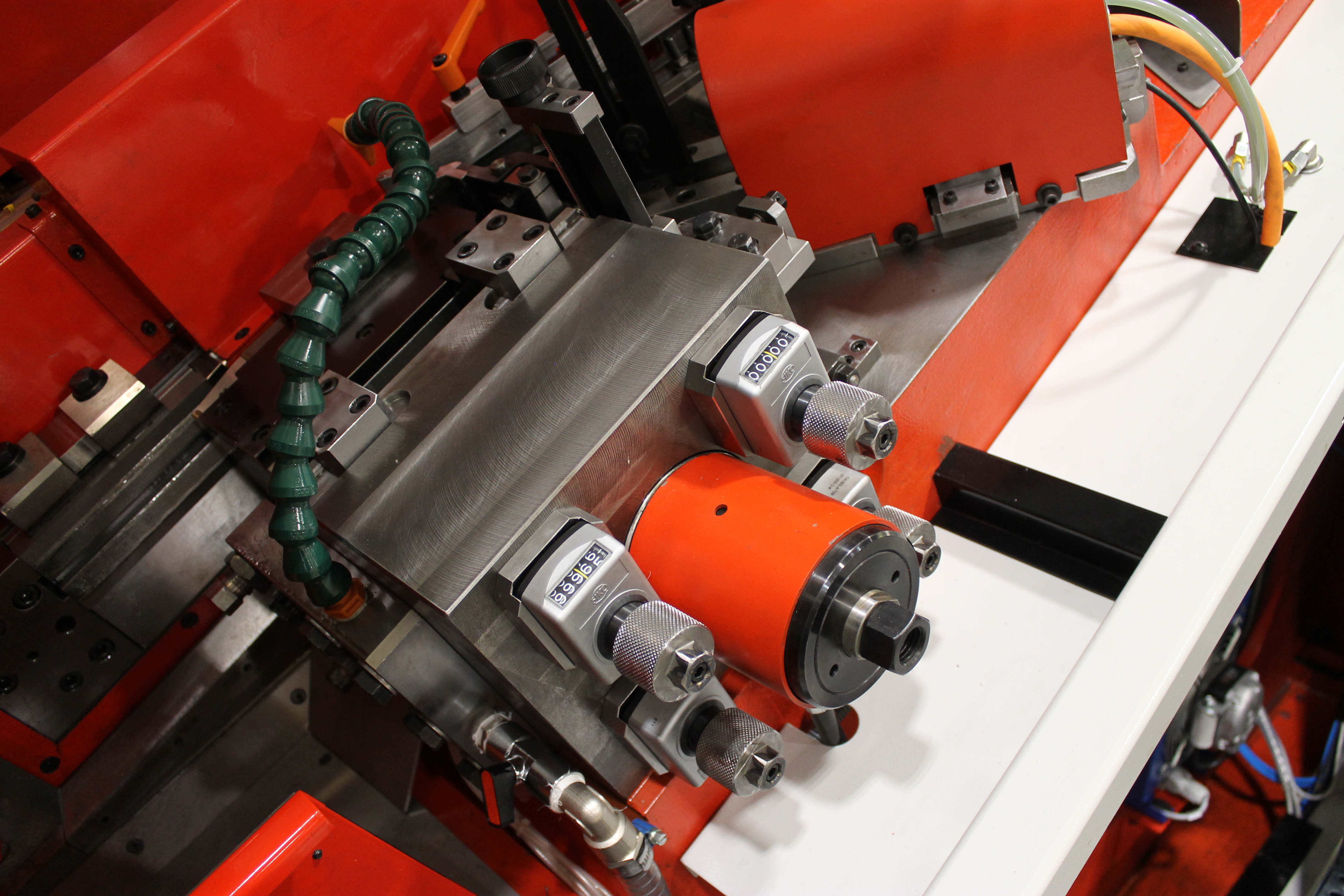

PORTE-PEIGNE FIXE

La stabilité du bloc porte-peigne fixe est décisive pour garantir la conformité des tolérances dimensionnelles des pièces produites. Ce composant important doit aussi pouvoir effectuer avec une répétabilité élevée les réglages nécessaires en phase de mise au point des outils.

Sur les machines de moyennes et de grandes dimensions, Ingramatic a appliqué un double blocage hydraulique, vertical et horizontal, du bloc porte-peigne, qui assure un blocage adéquate et s'avère très facile et pratique pour l'utilisateur.

Les réglages pouvant être effectués sur le bloc porte- peigne sont les suivants :

- Réglage de la hauteur, au moyen du coin situé sur l'appui inférieur ;

- Réglage de la distance et de l'inclinaison du plan d'appui postérieur, au moyen de quatre vis de réglage graduées situées côté opérateur.

Dans la zone de fixation du bloc porte-peigne, le bâti est renforcé par des nervures qui assurent la rigidité nécessaire. À partir de la taille 3, un jeu d'entretoises à installer en fonction du diamètre à obtenir entre les boulons de réglage et le porte-outil est fourni en tant qu'équipement standard de la machine. Cette application permet de réduire considérablement le temps de réglage en toute sécurité.

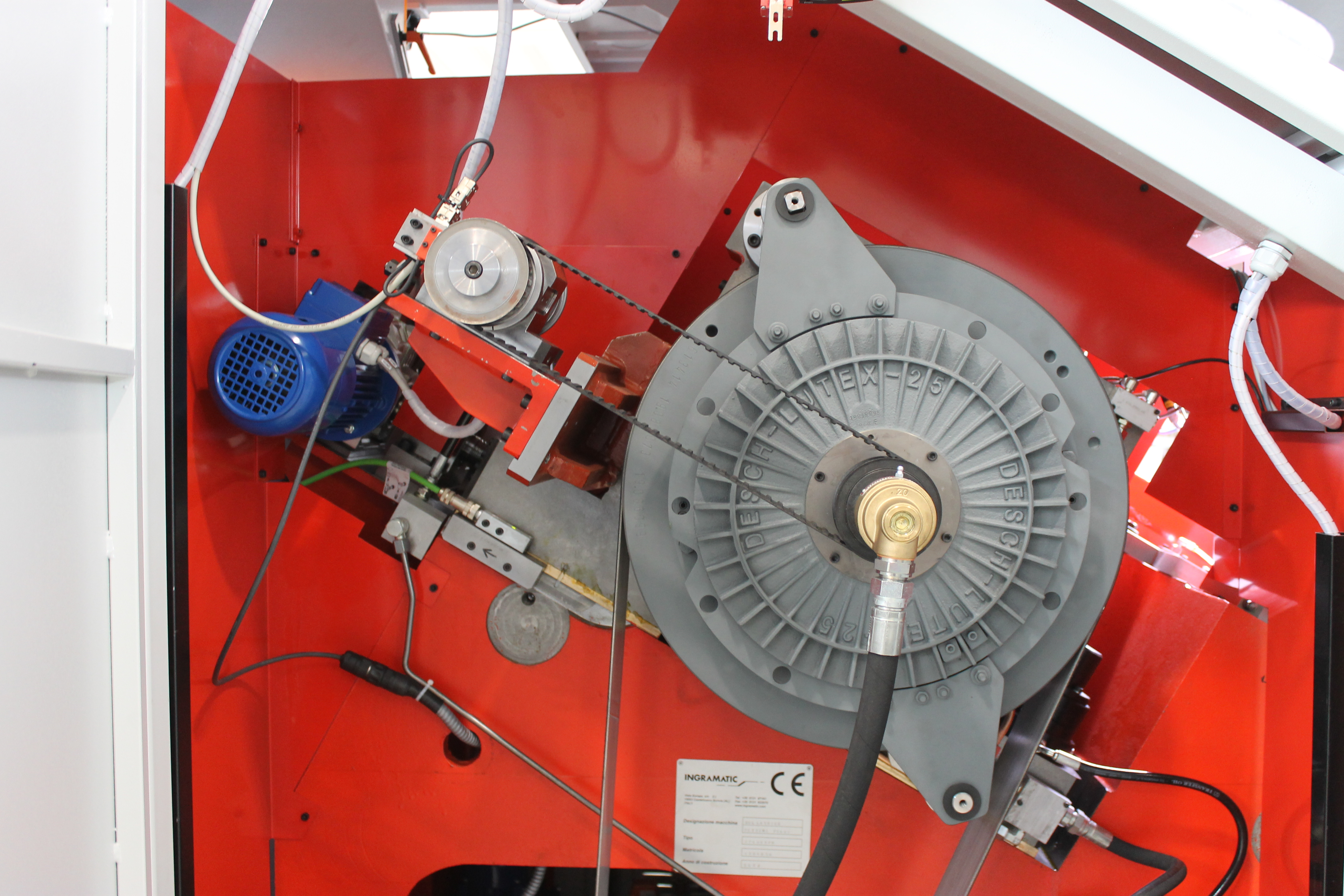

COULISSEAU A GUIDAGE HYDROSTATIQUE

Dans le secteur de l’automobile et dans celui de l’industrie en général, la demande de vis et d’éléments de fixation avec filetage, exécuté après traitement thermique servant à améliorer la précision des filetages et la résistance à l’effort des composants, ne cesse de croître.

Les fortes sollicitations de ce processus imposent l’emploi de machines-outils spécialement conçues à cet effet et dotées de solutions appropriées.

À partir de la taille 5, Ingramatic adopte sur ses machines un système de guidage hydrostatique, qui se caractérise par une capacité à la charge élevée et par une importante valeur d’amortissement.

Le lubrifiant sous pression est envoyé au moyen d’un distributeur vers les plaques de guidage en bronze spécial fixées sur le bâti. Grâce aux profils hydrostatiques situés sur les plaques de guidage, un voile d’huile se forme et distribue les efforts de façon uniforme pour amortir les chocs qui se produisent au moment de l’introduction de la pièce entre les peignes.

Le coulisseau en alliage léger haute résistance, avec ses plaques en acier trempé rapportées dans les zones de coulissement et dans le logement du peigne mobile, réduit le poids des masses en mouvement et garantit des grandes cadences de production.

Un circuit fermé permet de réinjecter le lubrifiant des plaques de guidage dans le circuit, après l’avoir refroidi et filtré pour qu’il ne contamine pas le liquide de refroidissement des outils, ce qui représente un avantage considérable au niveau des coûts d’exploitation.

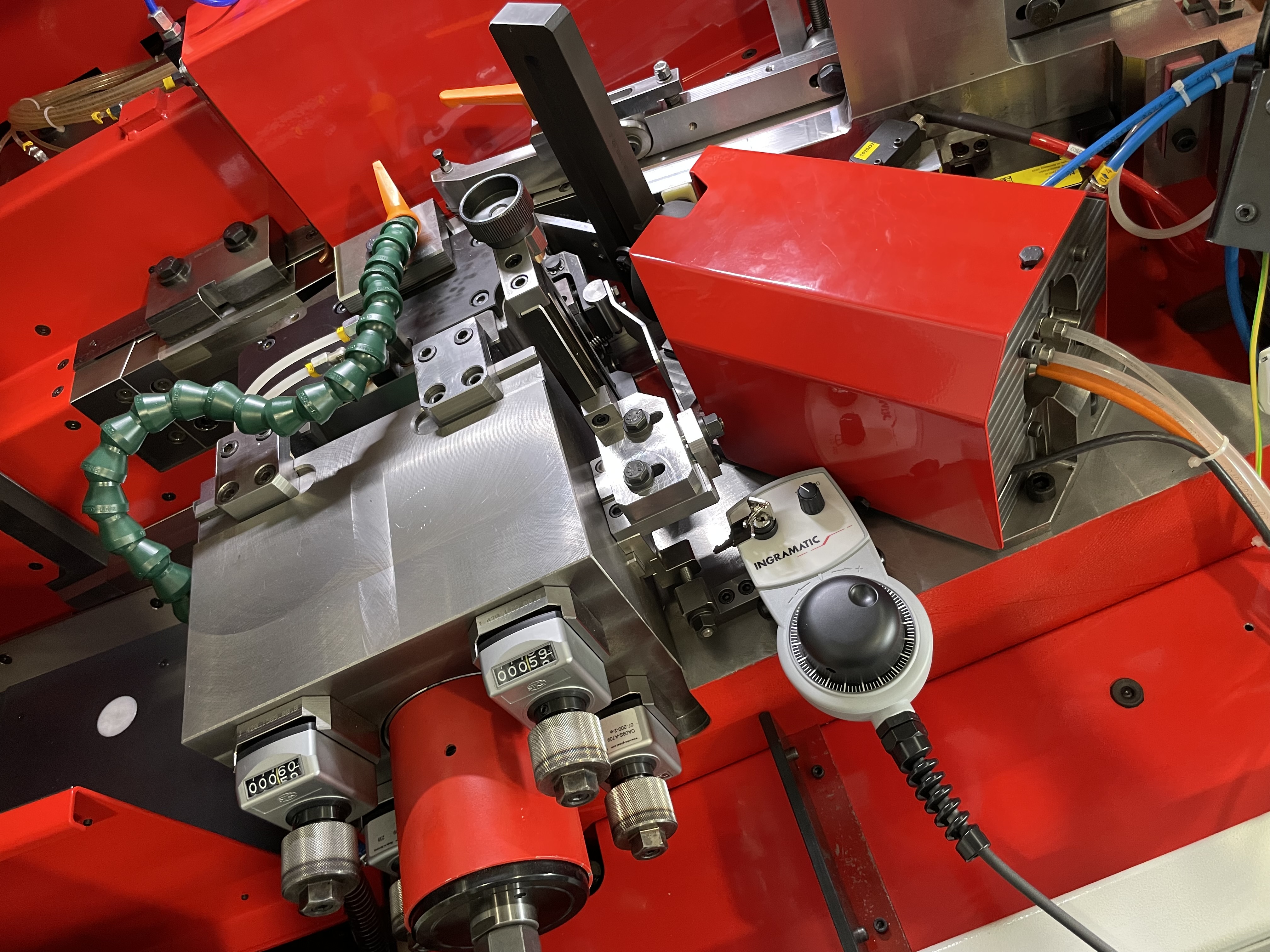

JOYSTICK

Pendant la phase de mise au point d’une rouleuse il est toujours utile de pouvoir contrôler l’introduction et la bonne exécution du roulage.

Il est nécessaire de fournir à l’opérateur un instrument facile à utiliser qui lui permette de travailler en toute sécurité, en excluant tout risque d’endommagement des outils et de la machine.

Ingramatic équipe ses rouleuses d'un Joystick qui permet d'effectuer plusieurs opérations de façon simple :

- le coulisseau peut être actionné en mode manuel à très petite vitesse, sans solliciter inutilement le groupe embrayage-frein ;

- le contrôle de phase des outils peut être effectué tout simplement en faisant tourner d'un demi tour la pièce et en la faisant ensuite revenir en arrière ;

- le contrôle visuel des phases d'introduction effectué à vitesse contrôlée permet de défragmenter le mouvement et d'en inverser la rotation quand la position souhaitée est atteinte ;

- le roulage des pièces à vitesse réduite permet de visualiser le cycle de roulage complet, avant de lancer la production en continu.

- En outre, le volant permet de régler la hauteur des rails d'alimentation et du vibrateur.

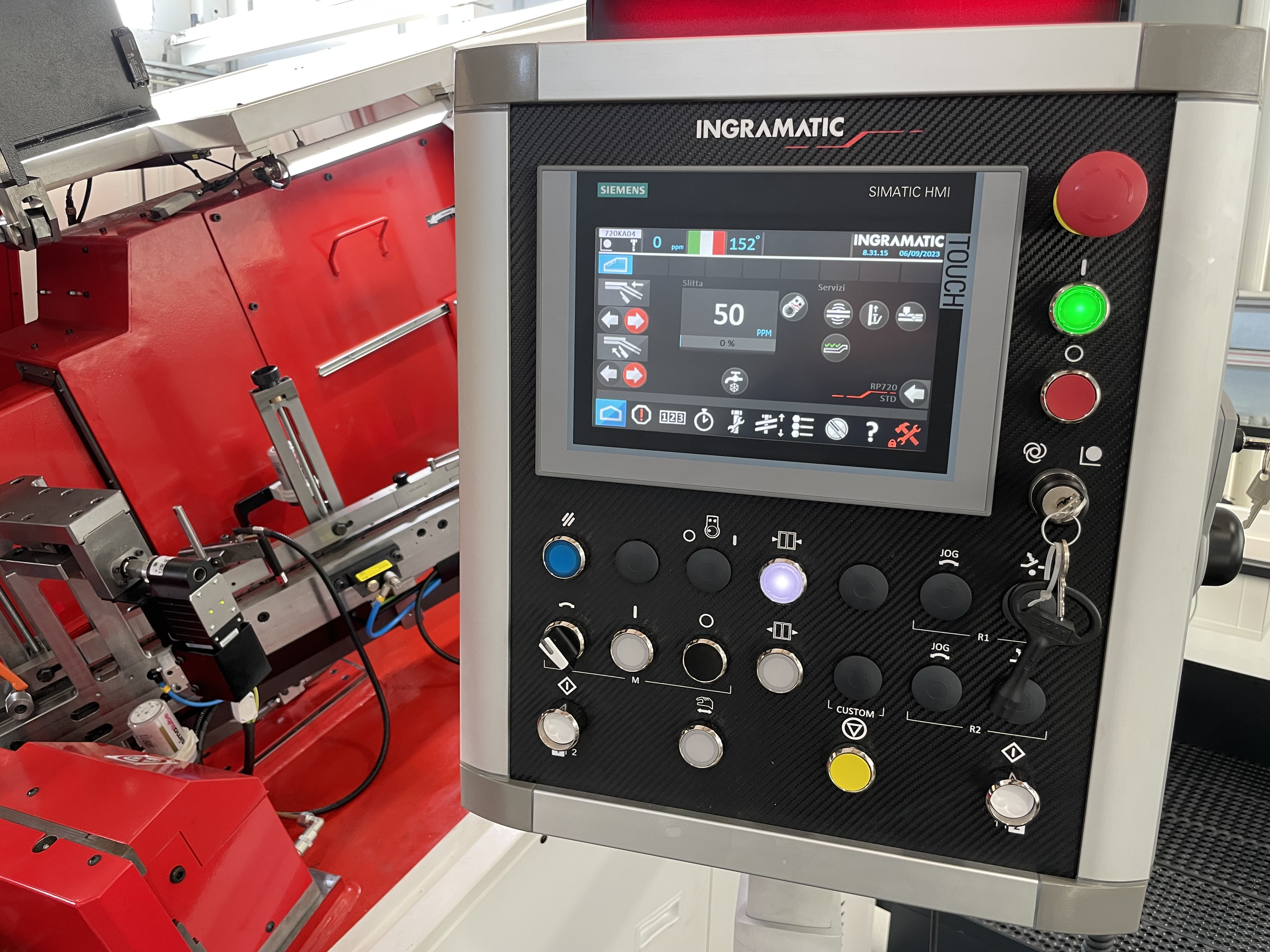

SC-MATIC / MOTORISATION

Dans l'optique actuelle d'une production industrielle à lots réduits, le nombre de changements-outils augmente de façon considérable : de là l'exigence pour les opérateurs de gérer une quantité de données de plus en plus grande pendant la phase de préparation des machines, qui doit être réalisée dans des temps d'intervention extrêmement réduits.

La console de commande du type écran tactile montée sur les machines Ingramatic permet de commander la machine et les accessoires de façon simple et intuitive. Le système fournit des données sur la production, la maintenance préventive et ordinaire, ainsi qu’un diagnostic continu sur le fonctionnement de la rouleuse.

Le système SC-MATIC peut mémoriser un grand nombre de références-produit.

Le superviseur est doté de port Ethernet pour le transfert des données et de modem pour l’activation de la télé maintenance.

Le logiciel SC-MATIC a été développé par SACMA sur plate-forme Siemens avec le système d’exploitation Windows-CE, pour simplifier et généraliser l’utilisation des rouleuses.

CONTROLE D’EFFORT

Pour une production de qualité, sur les rouleuses actuelles, la contribution des systèmes de contrôle est fondamentale.

Outre permettre la protection des outils et des organes mécaniques de la rouleuse, le suivi des efforts de déformation représente aussi un contrôle indirect et efficace de la conformité dimensionnelle des pièces produites.

L'équipement a été développé en collaboration avec Sacma pour le contrôle des forces de roulement et est également disponible sur toutes les machines Ingramatic. Le système prévoit différents points d'application pour les capteurs d'effort, les résultats étant affichés sur l'écran intégré à la console de commande de la machine. Le système de contrôle est calibré dans Ingramatic pour la mesure de l'effort de roulement et de la phase.

Chaque machine peut également être préparée pour l'installation d'autres systèmes de contrôle d'effort, en fonction des besoins du client.

Le signal d'effort détecté peut également être utilisé pour activer le dispositif de rejet des pièces non conformes.

PIECES DE REBUT

Le besoin de l'industrie de disposer de pièces toujours plus précises et exemptes de défauts est satisfait à la fois par la fabrication de machines pour le contrôle final des pièces et par l'offre d'installations de production capables de produire des pièces de qualité et d'éliminer les pièces défectueuses. Une manipulation correcte est également indispensable afin de réduire autant que possible les dommages dus à la collision des pièces avec les pièces de la machine ou entre les pièces elles-mêmes.

Ingramatic a développé et mis au point un système de rejet des pièces intégré à la goulotte d'évacuation des pièces finies. Une anomalie détectée par le système de contrôle des contraintes déclenche la goulotte de rejet, ce qui permet de séparer les pièces dont le filetage est défectueux. Les pièces conformes sont dirigées vers la goulotte, qui est revêtue d'un matériau résistant aux chocs, ce qui réduit considérablement les dommages subis par les pièces usinées avant d'entrer dans le dispositif de manutention choisi par le client

RÉGLAGE MOTORISÉ DE LA PHASE

L'une des opérations de mise en train les plus importantes pour garantir la qualité du filetage de la pièce est le réglage de la phase. Cette opération doit être effectuée par des experts capables d'interpréter la qualité du fil après le demi-tour.

Sur les machines à rouler les filets, la phase est réglée au moyen d'un système mécanique excentrique ou d'un système motorisé, qui modifie la position de départ de la glissière pour faire correspondre le profil du fil entre le peigne mobile et le peigne fixe

Ingramatic propose en option le groupe M pour la motorisation de la phase du peigne.

Le phasage peut être effectué comme le reste des réglages de la machine à rouler les fils à partir de l'écran tactile, en déplaçant la tête de la machine par l'intermédiaire d'un motoréducteur couplé à une vis à billes de haute précision et à un servomoteur. Grâce au volant électronique couplé au motoréducteur et au transducteur linéaire absolu, il est possible de positionner la boîte et donc le coulisseau pour mettre en phase les peignes sans avoir besoin d'une clé de service.

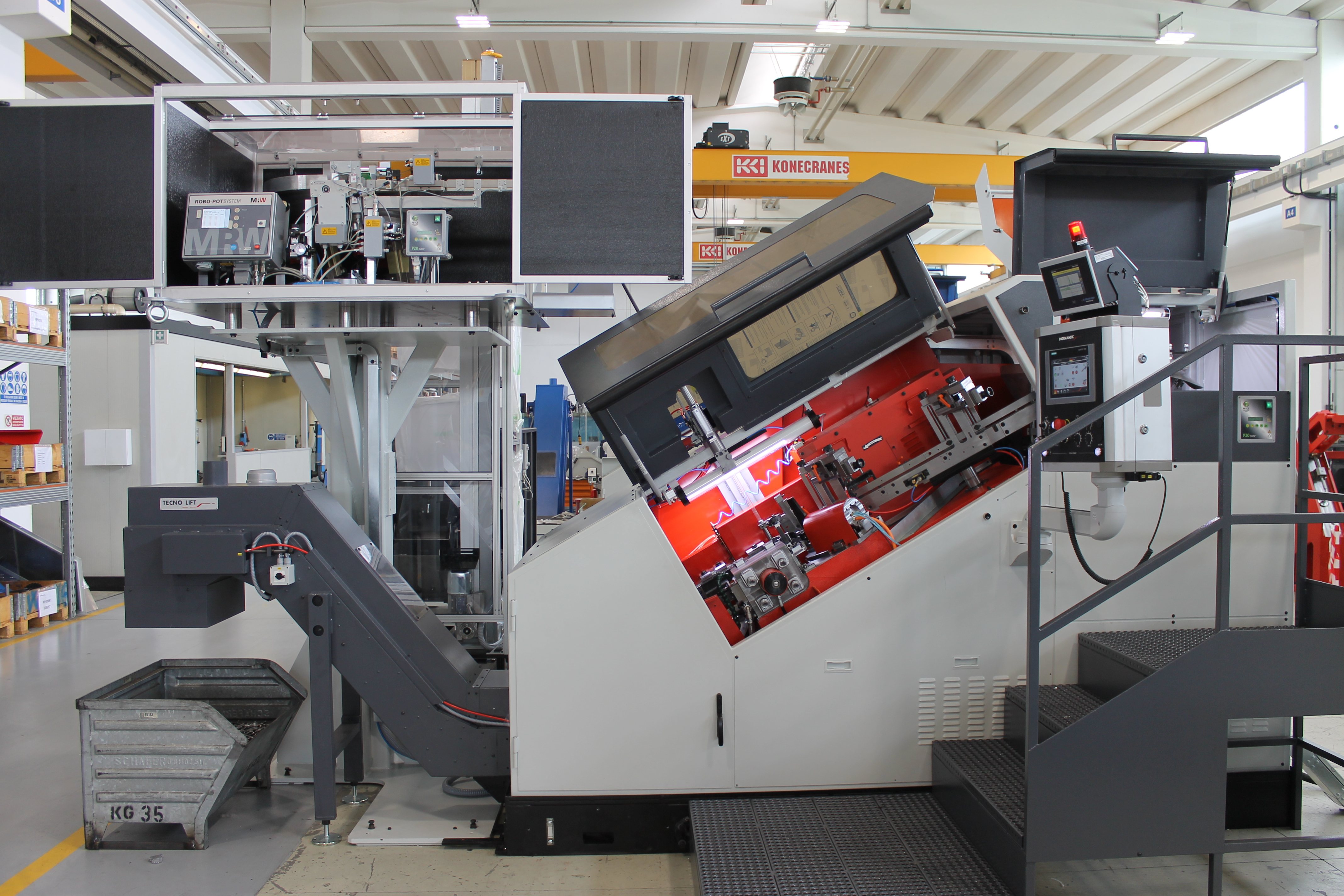

ERGONOMIE ET SECURITE

Les machines-outils modernes doivent être conçues pour garantir les meilleures conditions de travail aux opérateurs, en prêtant une attention particulière à leur sécurité et à la sauvegarde de l’environnement.

Sur les rouleuses, la cabine a une fonction d’insonorisation (niveau sonore inférieur à 80dB) et de protection de l’opérateur contre le contact dangereux avec les organes en mouvement.

Les cabines des machines Ingramatic adoptent des solutions qui facilitent le travail:

- Des opérateurs, grâce à des escaliers et à des marchepieds larges, à une console de commande rationnelle montée sur support pivotant, à des portes d'accès pratiques et à un éclairage efficace de la zone de travail ;

- Des techniciens de maintenance, grâce à des panneaux permettant d'accéder aux différents organes mécaniques et aux installations de service facilement extractibles.

La plate-forme sur laquelle le bâti de la machine est fixé sert également à contenir les fluides techniques, en empêchant qu'ils coulent accidentellement et se répandent autour de la machine

.

ASSEMBLAGE DE RONDELLES

La demande, toujours croissante de l’industrie, de vis avec rondelle pré-montée a incité les constructeurs de machines à proposer des dispositifs spécifiques pour l’assemblage en mode automatique.

Ces appareils permettent d'insérer une ou deux rondelles sur les pièces avant le filetage, de façon à le(s) rendre solidaire(s) de ladite vis.

Ingramatic équipe ses machines d'unités d'assemblage de simple rondelle ou de double rondelle, qui se caractérisent par des dimensions réduites et par une extrême flexibilité d'utilisation. Sans compromettre la fiabilité et la productivité de la machine de roulage, ces dispositifs permettent d'assembler différents types de rondelles (plates, arrondies, coniques, ondulées, dentées, fendues, etc…) avec une large gamme de diamètres et de longueurs de vis. Le logiciel SC-MATIC permet à l'automate de gérer de façon facile et intuitive le fonctionnement du groupe de chargement des rondelles. Le système de contrôle à capteurs garantit que toutes les vis envoyées au roulage soient munies de rondelles, en remettant en circuit celles qui en sont dépourvues.

Pour les vis de petites dimensions, produites à grandes vitesses, on adopte une unité particulière où des leviers actionnés par une came exercent une pression sur la tête de la vis pour contrecarrer l'effet de la force centrifuge.

CHARGEUR DE RONDELLES ET DE PIECES

La validité d'un système de production automatique se mesure sur l'autonomie de fonctionnement, c'est-à-dire de la période de travail sans intervention extérieure de l'opérateur. De cette façon il est possible d'obtenir une productivité élevée, condition essentielle pour augmenter le rendement du système.

Les machines de roulage Ingramatic peuvent être équipées de Porter, un système de chargement automatique des pièces et des rondelles dans les vibreurs d'alimentation respectifs.Le Porter se compose d'une trémie vibrante et d'un système de levage à montant fixe et d'un godet mobile. La trémie charge les pièces dans le godet qui, sur commande, monte et déverse les pièces dans le bol vibrant. Un convoyeur de chargement à bande est également disponible comme alternative au Porter, en fonction des besoins du client. Le dispositif de chargement est commandé par l'automate de la machine, qui active le chargement en fonction du niveau de pièces dans le bol vibrant et avertit l'opérateur quand il n'y a plus de pièces dans la trémie.

ROULEUSES TYPE P

Le roulage de goujons ou de pièces particulières sans tête sur des machines à peignes plats est extrêmement avantageux du point de vue de la qualité et de la productivité.

Pour réaliser ces conditions, il est nécessaire de disposer d’un système d’alimentation d’une fiabilité confirmée.

Ingramatic peut fournir toute la gamme de machines de la taille 1 à la taille 7 dans la version P. Les pièces à rouler sont placées devant l'introducteur à travers un conduit tubulaire. Un dispositif de séparation pneumatique assure la cadence correcte des pièces dans la zone de travail.

Pour l'alimentation des pièces correctement orientées, deux solutions sont disponibles. La solution optimale, qui consiste à relier la machine de roulage à la presse, qui dans la dernière station envoie la pièce forgée directement à la machine de roulage à travers le tube de raccordement. La seconde solution prévoit un système de chargement avec bol vibrant ou élévateur, en fonction de la longueur des pièces, et un système de tri de type mécanique ou avec caméra numérique.

UNITE DE POINTAGE

Le pointage est une opération souvent associée au roulage.

Il existe en effet de nombreux types de chanfreins et de pointes pouvant être réalisés plus ou moins facilement et avantageusement par usinage avant le roulage au lieu de recourir à des équipements de frappe à froid complexes et peu performants.

Le mandrin des unités de pointage Ingramatic est monté sur un coulisseau motorisé, pour obtenir facilement la position correcte pour les différentes longueurs des pièces. Cette position peut être mémorisée pour abréger les temps de configuration.

La pièce est d'abord insérée entre les pinces par deux introducteurs (un qui travaille sur la tête et un qui travaille sur la sous la tête de vis) puis poussée dans le mandrin où la pointe est usinée. Les copeaux métalliques sont expulsés en même temps que le liquide de refroidissement et récupérés dans un conteneur prévu à cet effet, pendant que le liquide est filtré et réinjecté dans le circuit. Au choix du client, l'unité de pointage peut être une machine simple ou une unité d'usinage combinée à la rouleuse, pour réaliser le pointage des pièces avant le roulage, en utilisant le même système de chargement.

CENTRE DE ROULAGE

La flexibilité de la production étant devenue essentielle pour pénétrer de nouveaux marchés, les machines doivent être personnalisées en fonction des exigences et des stratégies des clients. Le défi de ces dernières années est d'appliquer le concept de production "Lean" en créant des unités de production efficaces avec le cycle de production le plus court possible, en réduisant le nombre d'opérations secondaires sur les pièces à produire.

En partant de son standard, Ingramatic offre des solutions pour répondre aux exigences les plus complexes grâce à son système modulaire. Par exemple, l'application de différents systèmes de formage sur la même machine permet de produire des pièces multiformes avec une seule opération de chargement, réduisant ainsi les stocks intermédiaires et les éventuelles opérations de lavage. Pour relever ce défi, des solutions sont proposées qui permettent de charger les pièces en continu et de manière automatique, en faisant passer la pièce d'abord par la station de laminage rotative, puis par l'unité de laminage à filière plate. De cette manière, il est possible de combiner des opérations de laminage avec différents diamètres, filets et rainures, en utilisant efficacement une seule unité de production.

TOOL DESIGN

L’évolution du monde du roulage incite les concepteurs et les techniciens à réaliser avec cette technique des produits de plus en plus complexes.

Pendant la phase de planification de nouveaux investissements, il est très important de pouvoir compter sur le support d’un partenaire fiable et expérimenté pour la conception et la réalisation des équipements en mesure de produire les pièces requises.

L'expérience pluriannuelle d'Ingramatic dans l'étude des problèmes de roulage et dans la recherche de solutions technologiques partagées avec le client, lui permet de pouvoir assister le client tout au long de cette phase critique, de façon à accélérer les temps de réalisation du projet. Une équipe d'ingénieurs, assistée par les logiciels de simulation et de conception les plus modernes, collabore avec le client pour déterminer les meilleures solutions pour l'industrialisation du produit.En collaborant avec les entreprises leader du secteur, Ingramatic est notamment en mesure de proposer des systèmes de production efficients « clé en main ».