COMPANY

Das 1939 gegründete Unternehmen SACMA begann direkt nach dem Krieg automatische Pressen für die Kaltumformung zu bauen. Die Entwicklung und das beträchtliche Wachstum brachten dem Unternehmen einen anerkannten Ruf bei den Herstellern von Sonderteilen und Befestigungselementen in der Kaltmassivumformung.

Täglich arbeiten mehr als 6500 Pressen in hunderten Werken weltweit und wandeln Tonnen von Stahl in Millionen von Formteilen für die unterschiedlichsten Bereiche der Industrie.

Für die Verbrauchsgüterindustrie sind die Vorteile, die die Technologie der Kaltumformung mit sich bringt, bereits unverzichtbar: hohe Festigkeit, immer engere Toleranzen, Materialeinsparung, hohe Produktivität, wettbewerbsfähige Kosten.

SACMA verfolgt die Strategie, die Maschinen immer weiter zu entwickeln um die stets steigenden Erwartungen des Marktes nach endkonturnaher Produktion komplizierter Sonderteile zu erfüllen. SACMA arbeitet beständig an der Erweiterung des eigenen Produktspektrums kombinierter und progressiver Pressen, an neuen Modellen und an neuen Funktionen.

Diese innovative Weiterentwicklung, die eigene Herstellung auf höchstem Niveau und konstante Verbesserungen aus einem evolutiven Prozess führen zu großer Akzeptanz der Produkte im Markt: durchdacht konstruierte Maschinen, großzügig und robust

dimensioniert, schnell laufend, zuverlässig und mit niedrigen Betriebskosten.

Zur Unterstützung unserer Kunden unterhält SACMA ein weltumspannendes Netz von Stützpunkten und einen sehr effizienten Ersatzteilservice, so dass die Eingriffzeiten auf ein Minimum reduziert sind.

Auf den folgenden Seiten möchten wir Ihnen eine Vision der Winning Technologies® geben, die den weltweiten Erfolg der SACMA-Produkte durchgesetzt haben.

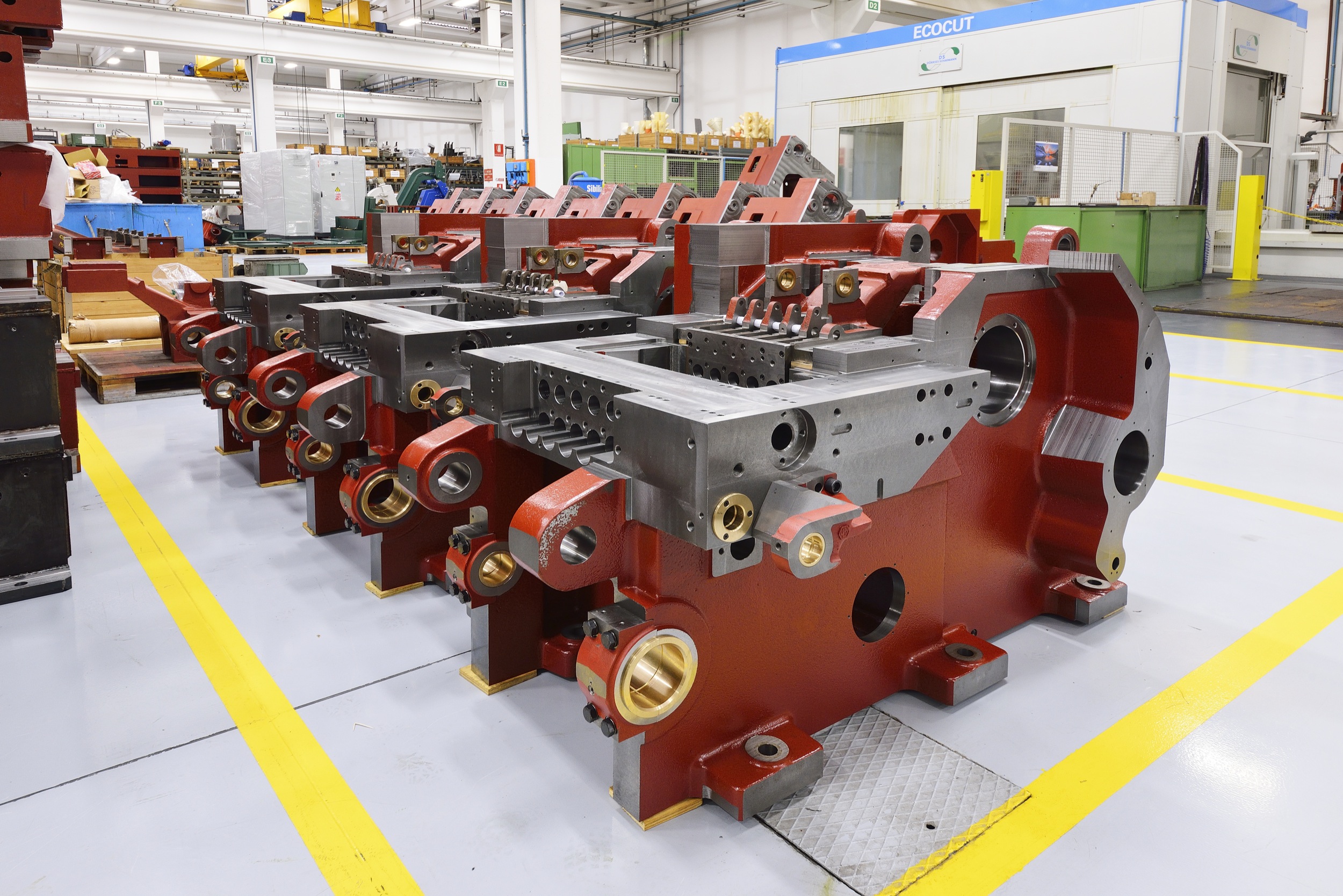

MASCHINENKÖRPER

Der Maschinenkörper ist ein fundamentaler Teil für die Leistung einer Werkzeugmaschine und im Besonderen für eine Presse.

Er beeinflusst direkt die Präzision und die Zuverlässigkeit der Maschine über ihre Lebenszeit.

Für diese Komponente sind entscheidend langjährige Erfahrung, Untersuchungen mittels hoch entwickelter Simulationssysteme und experimentelle Verformungsanalysen.

Der Aufbau der Sacma-Maschinenrahmen ist das Ergebnis einer sorgfältigen Auswahl: Gegossen aus perlitischem Sphärogusseisen, normalisiert, beruhigt und für mindestens 12 Monate natürlich gealtert, um die maximale Steifigkeit und eine sehr hohe dimensionale Stabilität zu erreichen.

Die Auswahl der besten Lieferanten und eine strenge Qualitätskontrolle der Spezifikationen garantieren eine konstante Qualität.

Die sorgfältige Bearbeitung und die kontinuierliche Kontrolle, in Verbindung mit der für dieses Material typischen inneren Vibrationsdämpfung, vervollständigen das Bild und erlauben unseren Maschinen eine Produktion für Jahrzehnte mit einem konstanten Präzisionsstandard.

HÖCHSTE PRÄZISION

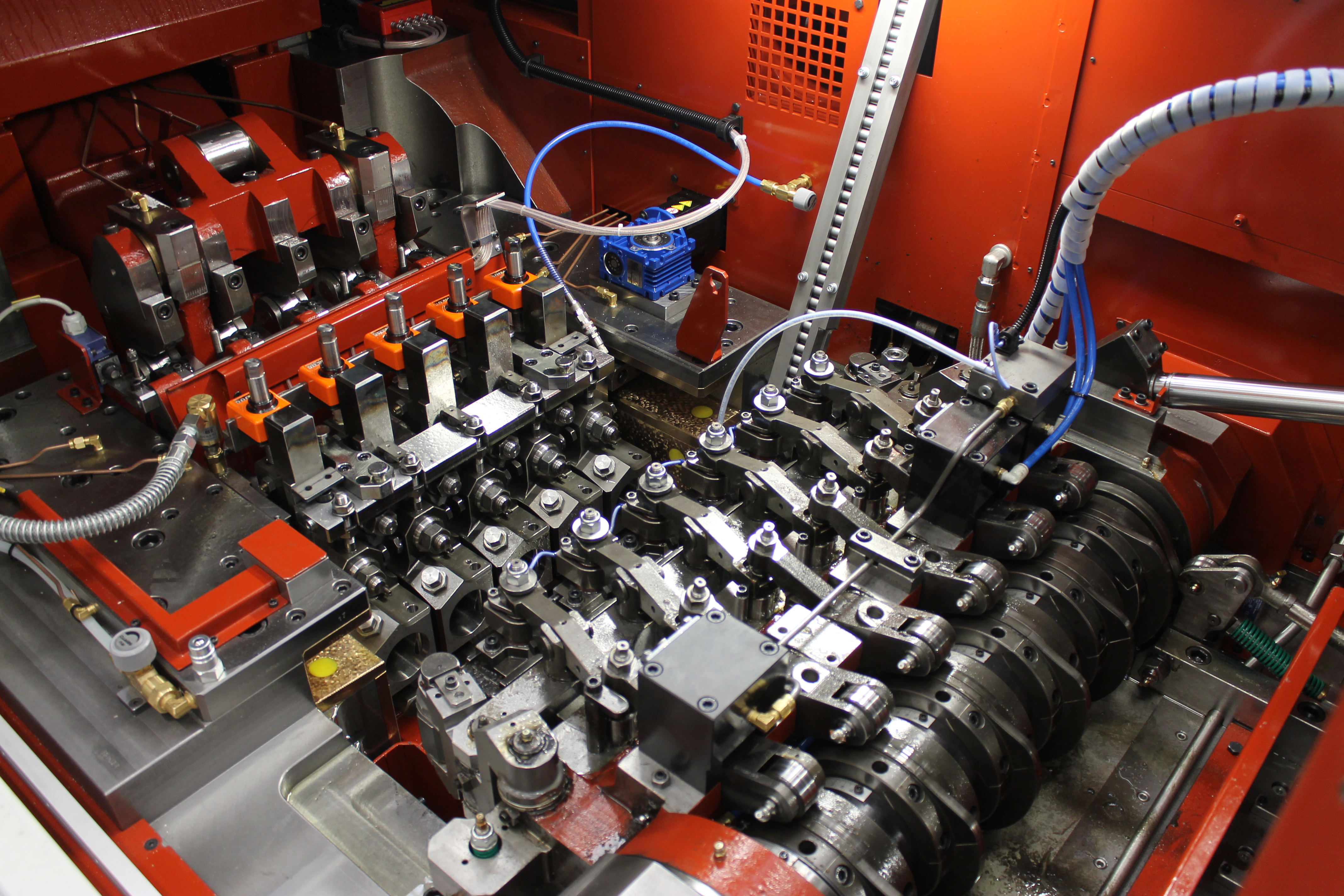

Die erhöhte Präzision in der mechanischen Bearbeitung ist eine unverzichtbare Voraussetzung bei der Herstellung von Maschinen mit hoher produktiver Effizienz.

Um dieses Ziel zu erreichen, können keine Kompromisse hinsichtlich der Qualität der mechanischen Komponenten akzeptiert werden, insbesondere in einer hoch beanspruchten Maschine wie der Presse.

Sacma hat schon sehr früh entschieden, die mechanische Bearbeitung aller Einzelkomponenten einer Maschine im eigenen Werk vorzunehmen.

Im Einsatz befindet sich die fortschrittlichste Technologie die der Markt bietet, um eine umfassende Kontrolle über die Qualität der eigenen Produkte sicherzustellen.

Die systematische und strenge Endkontrolle aller Teile vor ihrer Einlagerung ist die beste Garantie für ihre Konformität mit der Konstruktionszeichnung und damit ihrer Austauschbarkeit.

Die Auswahl hochfester Materialien, die Anwendung der richtigen Wärmebehandlung und die sorgfältige Endbearbeitung der Oberflächen durch Schleif- und Läppmaschinen bringen Sacma-Pressen ihre Leistungsfähigkeit, Zuverlässigkeit und niedrige Unterhaltskosten.

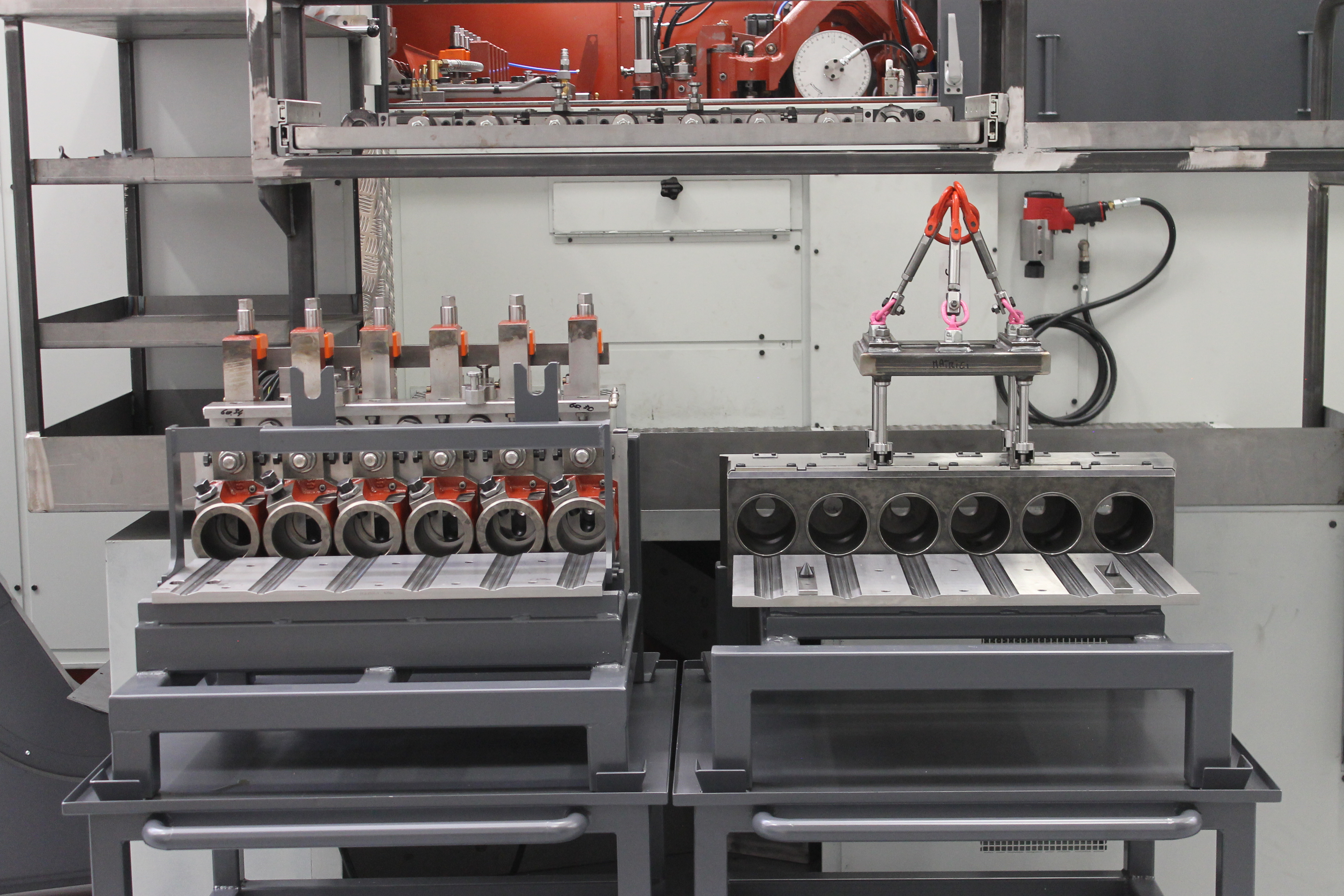

SCHNELLWECHSEL SYSTEM UND QTC PAKET

Die Möglichkeit Produktwechsel in kürzest möglicher Zeit vorzunehmen stellt einen unverzichtbaren Anspruch für die moderne Umformindustrie dar und steigert die Wettbewerbsfähigkeit weiter gegenüber der traditionellen Dreherei.

SACMA hat Lösungen gefunden die Flexibilität und Effizienz garantieren, ohne die bekannten Vorteile von Robustheit und Zuverlässigkeit, typisch für ihre Pressen, einzuschränken.Das Schnellwechselsystem CR, mit dem die Maschinen der Größen 3, 4, 5 und 6 ausgeführt sind, erlaubt einen leichten Wechsel des hydraulisch verriegelten Matrizenblocks, der Stempelhaltergruppe und der Transferzangenkassette.Die Ausrüstung kann durch eine Reihe von Optionen und Vorrichtungen komplettiert werden, die eine schnelle Einstellung außerhalb der Maschine ermöglichen, wie ein Arbeitstisch für die Montage der Werkzeuge, Vorrichtungen für die Einstellung und Zentrierung, Servicewagen.

TOOL PRESETTING

Sacma-Schnellwechselmaschinen ermöglichen kurze Produktionsumstellungen unter Beibehaltung der anerkannten Qualitäten wie Robustheit, Präzision und Zuverlässigkeit der Presse.

Mit dem optionalen QTC-Paket ist es außerdem möglich, die Umrüstzeiten zu verkürzen, indem das neue Werkzeug vorbereitet wird, während die Presse produziert.

Um die Leistung beim Werkzeugwechsel weiter zu verbessern, können die Sacma Schnellwechselmaschinen mit einem externen Voreinstelltisch ausgestattet werden.

Die Vorrüstbank erlaubt es, die Achsen der Stempel auf die der Matrizen in den Werkzeugträgern außerhalb der Maschine präzise einzustellen und die Transferzangen einzurichten. Diese Prozedur kann im Werkzeugraum vorgenommen werden, so dass der fertig vorbereitete Satz für das folgende Formteil an die Maschine übergeben wird. Damit erhöht sich die rationelle Nutzung der Produktionsfläche und die Optimierung der technischen Ressourcen der Firma.

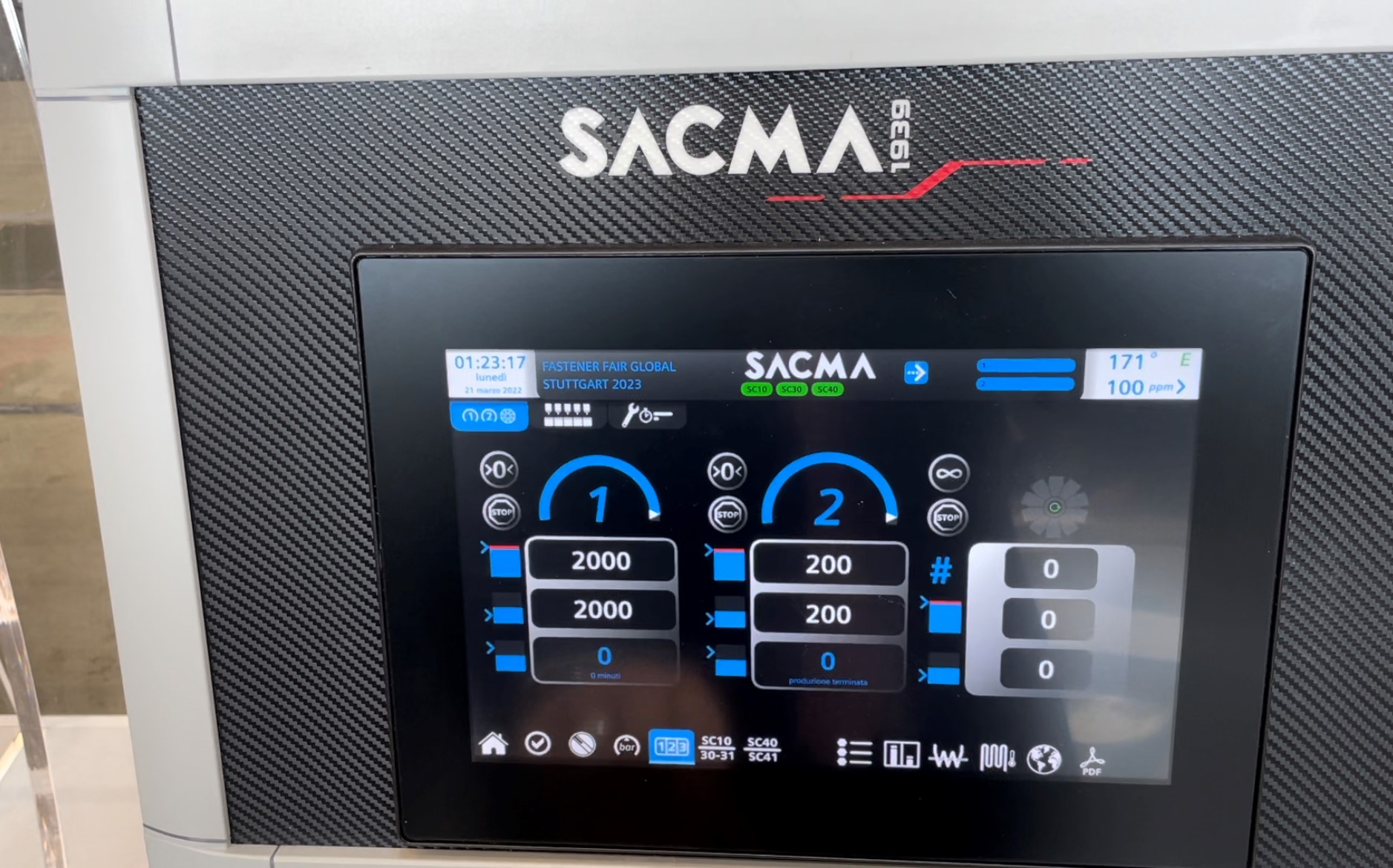

SC-MATICME

Eine weitere Voraussetzung für die Produktion in hoher Qualität auf modernen Mehrstufenpressen ist der Einsatz von Kontrollsystemen.

Die Überwachung des Materialvolumens und der Umformkraft erlauben nicht nur den Schutz der Werkzeuge und Bauteile der Maschine, sondern auch die stete, indirekte Überprüfung der Abmessungen der Formteile während der Produktion.

Alle SACMA-Pressen sind mit fortschrittlichen Steuerungssystemen ausgestattet, die in Zusammenarbeit mit führenden Unternehmen des Sektors entwickelt und abgestimmt wurden:

SC10: Butzenlängenkontrolle, die serienmäßig bei den progressiven und kombinierten Pressen von CRM eingesetzt wird. Sie erkennt den Butzen, der kürzer als die eingestellte Länge ist, und lehnt ihn ab, wodurch sich der erste Greifer des Transfers automatisch öffnet. Es ist möglich, die maximale Anzahl von aufeinanderfolgenden Ausschussteilen zu programmieren, bevor die Presse gestoppt wird.

SC500: Die Presskraftkontrolle, die eine direkte Anzeige der Gesamtlast und der beiden Komponenten auf den Pressenschultern ermöglicht, ist serienmäßig bei allen Folgeverbund- und Kombinationspressen vorhanden und ist sehr nützlich, um die Presse vor Überlastung zu schützen und die korrekte Einstellung der Anlage zu überprüfen. Mittels zweier piezoelektrischer Sensoren, die in den Pressenschultern untergebracht sind, wird die Presskraft in k-Newton erfasst. Das Gerät zeigt auf dem Bedienfeld die Gesamtlast und die Komponenten auf jeder Schulter bei jedem Hub des Stößels an. Der Überlastungsschutz stoppt die Presse sofort, sobald die voreingestellten Grenzwerte überschritten werden.

Jede Maschine kann auch für den Einbau anderer Spannungskontrollsysteme nach Kundenwunsch vorbereitet oder mit der SACMA Loadmatic-Einheit zur Überwachung der Spannungen in den einzelnen Teilen der Maschine ausgestattet werden.

Für Kombinationspressen ist optional das Gewinderollkraftüberwachungsgerät SC600 erhältlich, das dank optimierter Abtastung im festen Werkzeughalterblock kleinste Gewindedefekte erkennt und nicht konforme Teile automatisch über die pneumatische Tür ausschleust.

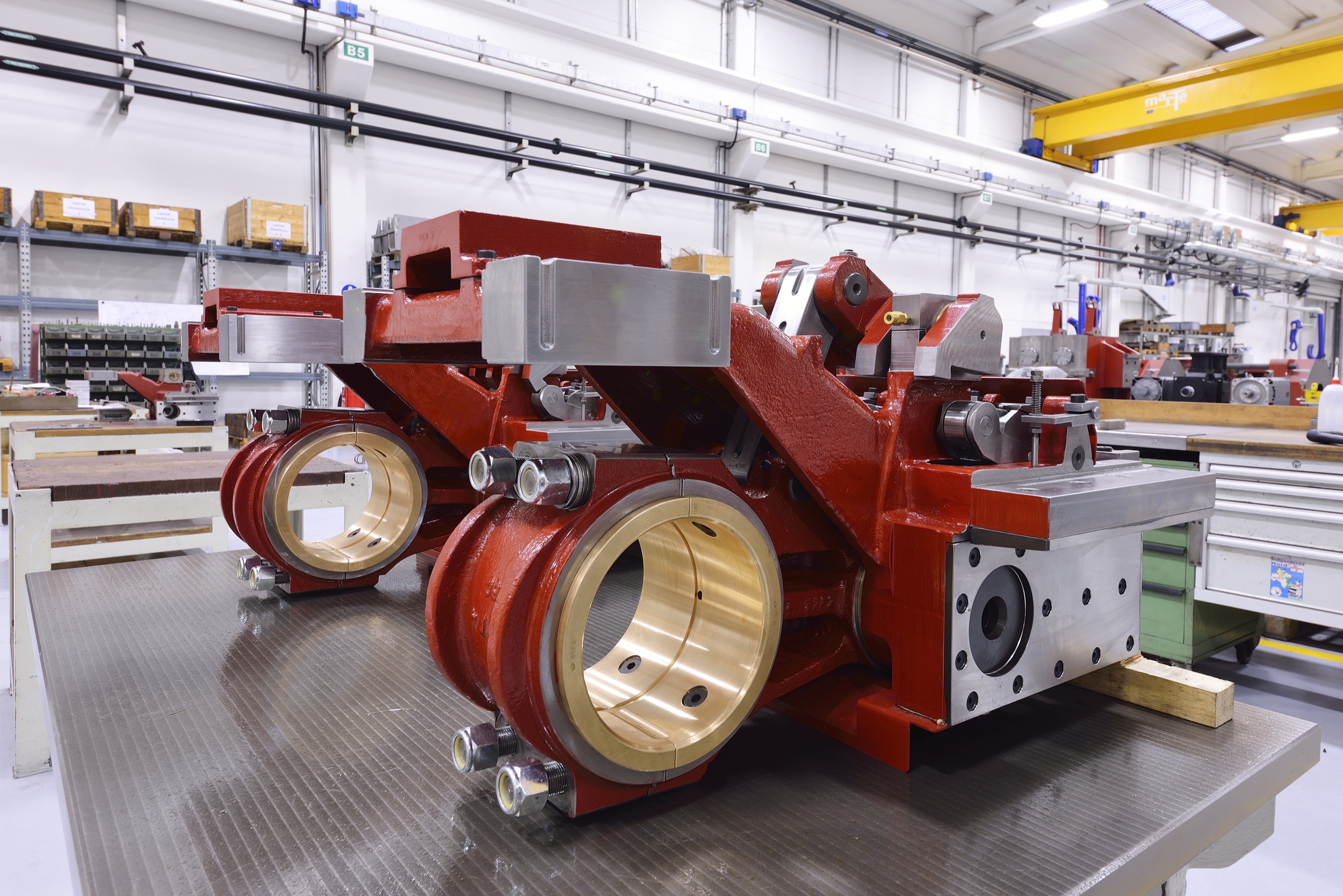

HYDRAULISCHE VERRIEGELUNGEN

Mit den hydraulischen Verriegelungen wird nicht nur die Arbeit des Maschinenbedieners erleichtert und beschleunigt, sondern man garantiert auch die feste Einstellung und die Wiederholbarkeit der vorbestimmten Einstellmaße. Die Verriegelung und Entriegelung der verschiedenen Operationen können vom Bedienpult vorgenommen werden, wodurch der Einsatz von Werkzeug im Inneren der Maschine vermieden wird.

Alle SACMA-Pressen sind serienmäßig ausgerüstet mit hydraulischer Verriegelung der Gleitstücke der Auswurfhebel, der Nutmuttern der Auswerferbuchsen und der Form- / Abgratkurve der letzten Station.

Die SACMA-Pressen mit Werkzeug-Schnellwechselsystem, Typ CR, sind serienmäßig ausgestattet mit einer hydraulischen Verriegelung des Matrizenblocks.

Bei SACMA-Pressen der Größe 6 sind außerdem die Transfer-Zangenkassette, die Transfer-Welle für die Öffnungs- und Schließkurven, Stempel und Matrizen und sogar die Scherbuchse hydraulisch fixiert.

Die neue SACMA Presse SP670 verfügt zusätzlich über eine hydraulische Verriegelung für die einzelnen Öffnungs- und Schließkurven des Transfers, so dass die Einstellung sehr erleichtert wird.

ABSCHNITTS-LÄNGEN-KONTROLLGERÄT

Der Schlitten ist die Komponente der Presse, welche die Verformungsenergie auf das Material überträgt und als solche müssen die Haupteigenschaften Robustheit und Stabilität sein.

Die Forderung nach maximaler Präzision lässt sich nur durch die Reduzierung und Kontrolle der Spiele zwischen allen beweglichen Komponenten umsetzen.

In allen Sacma-Pressen kommen Schlitten aus vergütetem Ni-Cr-Mo-Stahl zum Einsatz. Mit einer besonderen Doppelführung ist die maximale Stabilität gegen die in der Phase der Kaltumformung auftretenden Kräfte gewährleistet.

Die Schmieranlage garantiert optimale Bedingungen für die oben genannten Gleitführungen auch in schwierigen Arbeitssituationen.

Das einzigartige geneigte Profil einer der Führungsschienen sorgt für die perfekte Zentrierung von Matrize und Stempel in jeder Arbeitsbedingung und erlaubt so die Produktion von Teilen mit extrem reduzierten Toleranzen und enger Konzentrizität.

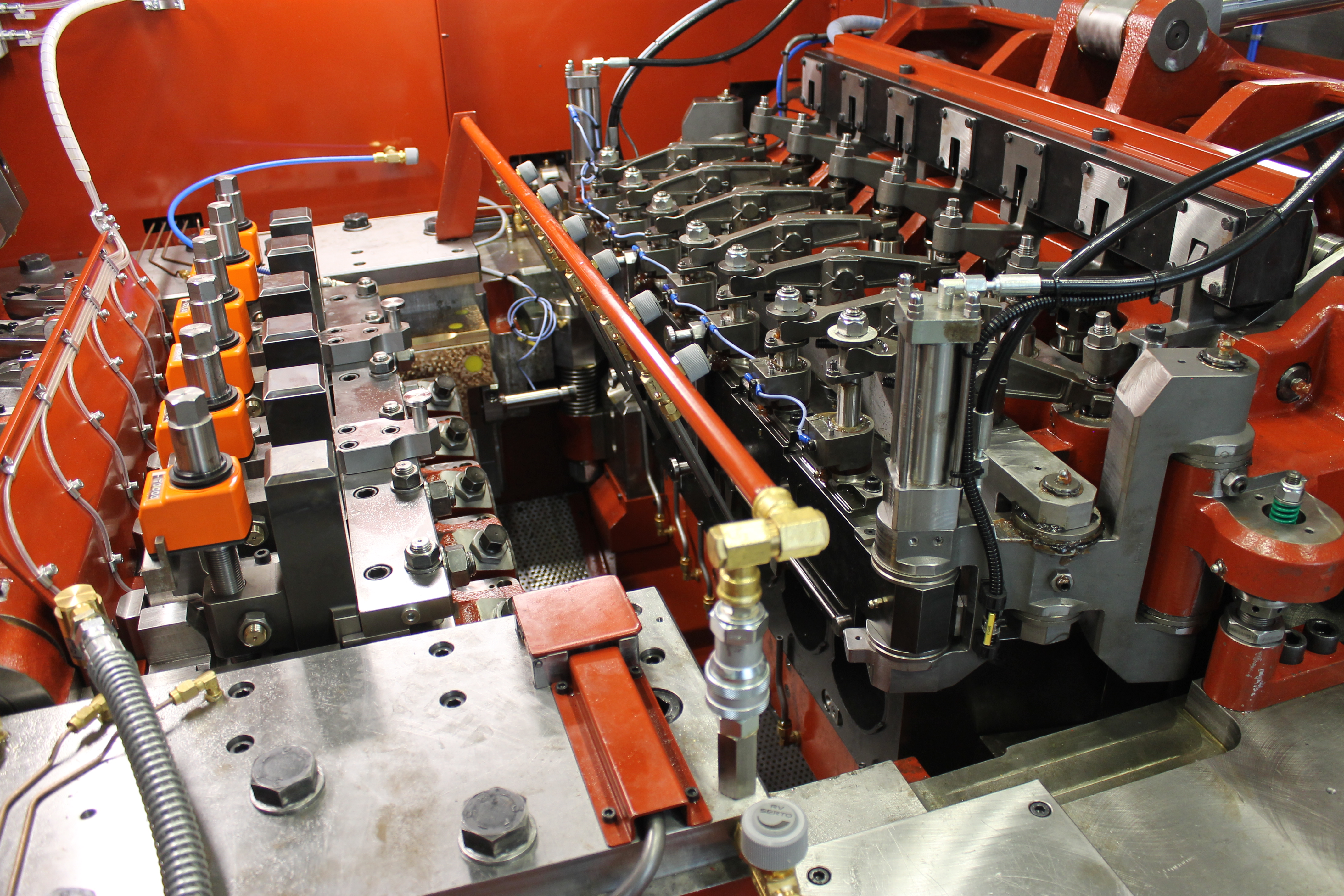

PNEUMATISCH-MECHANISCHE AUSLÖSUNG

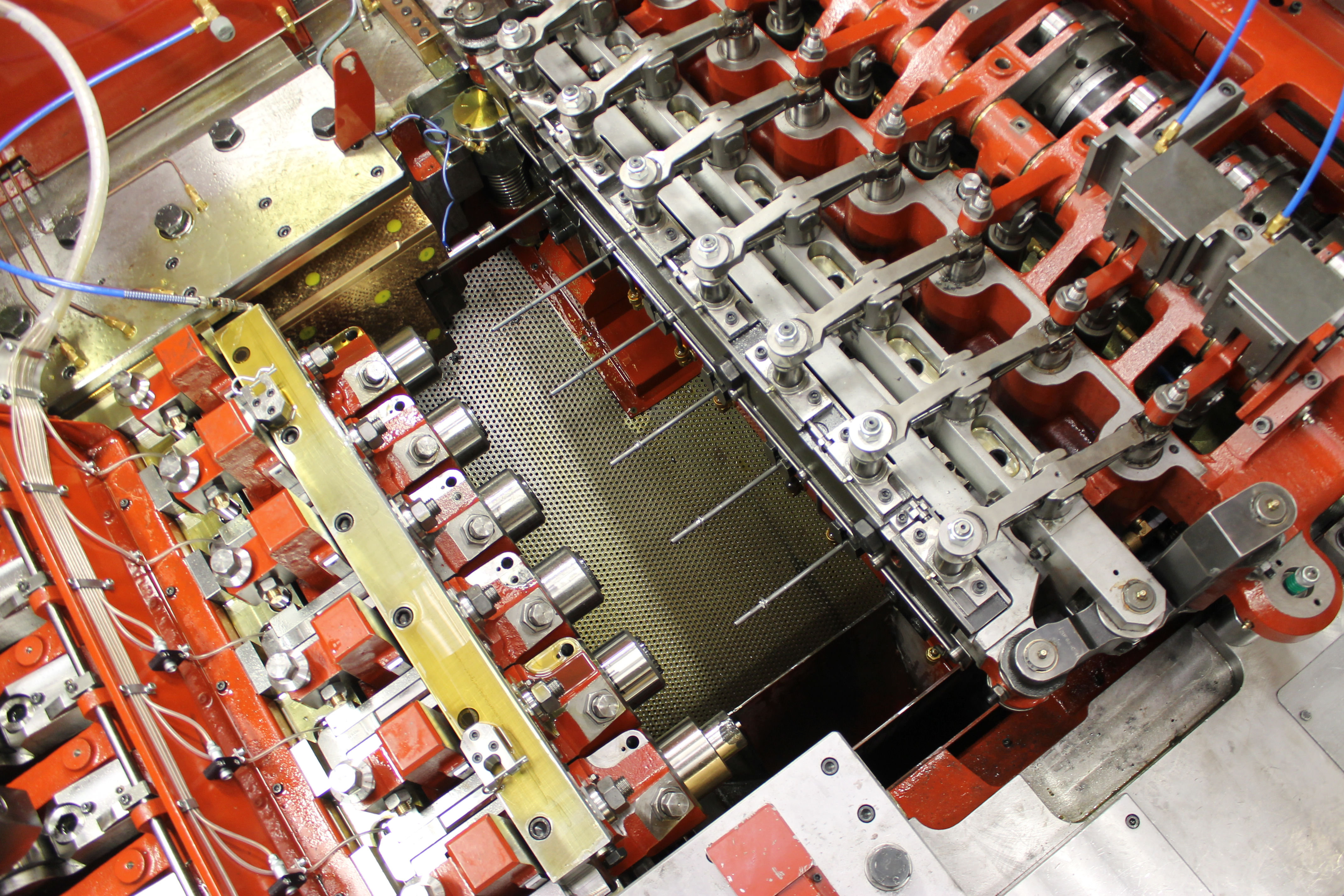

Das Herzstück einer schnell laufenden Horizontalpresse ist die Vorrichtung zur Übergabe der Formteile von einer Umformstufe in die folgende. Nur eine Presse die gewährleistet, dass die Teile zuverlässig, sicher, in der richtigen Lage und schnell transportiert werden, erzielt gute Resultate in punkto Produktivität und Effizienz.

Das Transfersystem der progressiven und kombinierten Sacma–Pressen wird zurecht als ein Referenzpunkt in unserem Sektor angesehen, so dass es unzählige Nachahmungen im Maschinenbau gibt.

Die Bewegung der Transportzangen findet dank eines parallelogrammgeführten Mechanismus ohne abrupte Variation von Geschwindigkeit und Richtung statt.

Diese Bewegung wird durch ein desmodromisches (zwangsgeführtes) Doppelkurvensystem gesteuert, das eine perfekte Kontrolle der Positionierung auch bei höchsten Geschwindigkeiten gewährleistet.

Vielfältige Einstellmöglichkeiten wie die Synchronisierung der Querbewegung, die variable Zangenschließkraft und die Anpassung der Öffnungs- und Schließgeschwindigkeit der Zangen erlauben den Transport sowohl langer als auch kurzer Teile mit derselben Sicherheit und Geschwindigkeit.

Auf Wunsch des Anwenders können die letzten beiden Greifer des Transfers pneumatisch geöffnet und mit dem Aufwandskontrollsystem für ein optimales Qualitätsmanagement gekoppelt werden. Alternativ kann die pneumatische Öffnung auf alle Greifer des Transfers ausgedehnt werden, um den Entleerungsvorgang der Greifer zu automatisieren.

Der Transfer kann mit der SC800-Vorrichtung ausgestattet werden, die das Vorhandensein des Teils in den einzelnen Greifern des Transfers überwacht und bei Verlust des Teils die Presse sofort stoppt.

MECHATRONISCHER TRANSFER S-TRANSFER (PAT.)

Für die 6-Matrizen-Pressen der 4.5- und 6-Serie ist als Sonderausstattung der neue S-Transfer-Transfer erhältlich, der alle Eigenschaften des herkömmlichen mit der für mechatronische Anwendungen typischen Flexibilität und Benutzerfreundlichkeit vereint.

Die verstellbare Nockenwelle wird durch eine Reihe elektrischer Linearantriebe ersetzt, die die Transfergreifer betätigen. Über das Bedienfeld mit einer effektiven und intuitiven Benutzeroberfläche definiert der Bediener die Öffnungs- und Schließzeiten und -geschwindigkeiten jedes Greiferpaars sowie die Klemmkraft und den Zeitpunkt der Querbewegung des Transfers.

Die Einstellungsdaten jedes Produktcodes werden in der SPS der Maschine gespeichert und bei Bedarf abgerufen.

Die Vorteile des fortschrittlichen Transportsystems S-Transfer liegen auf der Hand:

- Reduzierung der Produktionsumstellungszeit.

- Einfache und einfache Ersteinstellung für den Bediener.

- Möglichkeit, drei Öffnungs- und Schließgeschwindigkeiten der Zange auszuwählen: normal, schnell, ultraschnell

- Überwachung der Anwesenheit der Teile in den Greifern

- Möglichkeit, die Greifer unabhängig voneinander zu öffnen, mit manueller Steuerung oder durch Signal vom Kraftkontrollsystem

- Schließkraft der einzelnen Greifer über das Bedienfeld wählbar

Die Betriebssicherheit wird durch den regenerativen Antrieb des Schwungrads gewährleistet, wodurch Schäden durch plötzlichen Stromausfall vermieden werden.

Stabilität und Langlebigkeit werden durch eine Kühleinheit unterstützt, die die Linearmotoren in einem optimalen Temperaturbereich hält.

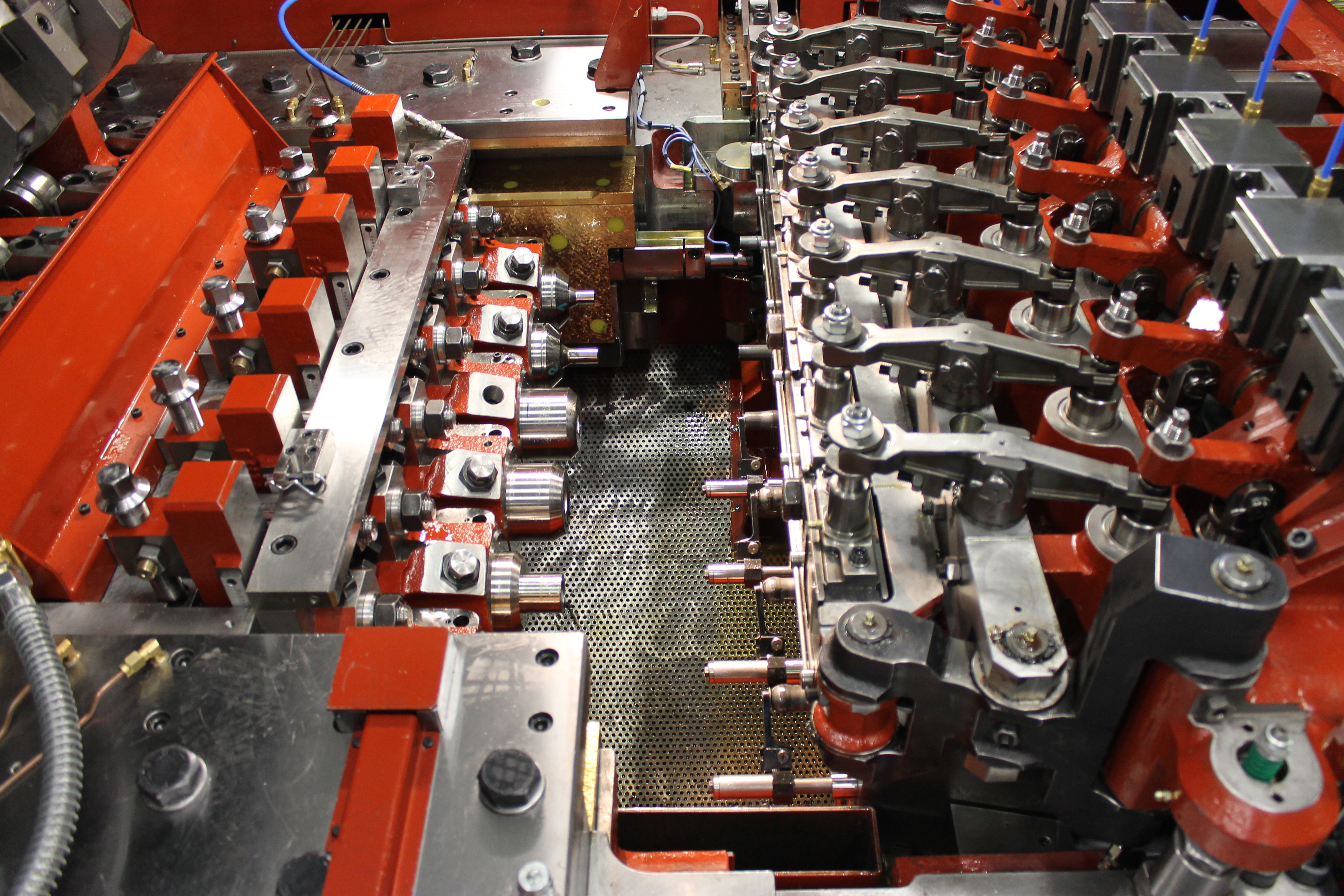

GEGENHALTEVORRICHTUNG

Ein effektives Transfer-System muss in der Lage sein, jeden Typ von Teilen von einer Station zur nächsten zu transportieren, unabhängig von Form und Länge. Aus diesem Grund wurden Systeme entwickelt, die im Zusammenspiel mit dem Transfer operieren und auch kritischste Transportfälle lösen.

Die breite Vielseitigkeit des SACMA-Transfers kann nochmals durch den Einsatz der patentierten SACMA-Gegenhaltevorrichtung erweitert werden, welche den Transport auch konischer Teile und von Teilen mit mehrfach gestuftem Schaft erleichtert, die dazu neigen, während des Matrizenauswurfs sofort herunterzufallen.

Die Fingerbewegung der Gegenhaltevorrichtung ist perfekt mit dem Transfer synchronisiert: die Axialbewegung durch die direkte Verbindung mit den Auswerferstangen und das Schwenken durch desmodromische Zwangssteuerung mittels einer Doppelkurve.

Die Gegenhaltvorrichtung des Matrizenauswurfs ist verfügbar für alle Maschinen der Serien 3, 4, 5 und 6.

AUSSTATTUNG

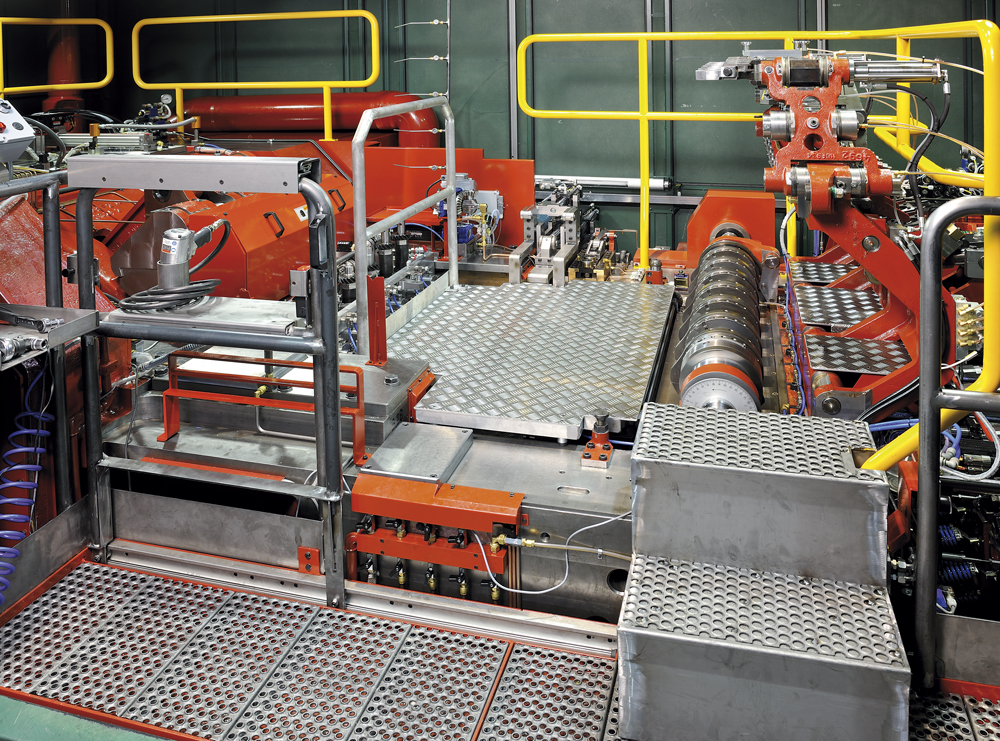

Die Eingriffe des Maschinenbedieners in den Werkzeugraum müssen unter sicheren Bedingungen und in komfortabler Weise erfolgen können.

Diese Anforderung wird besonders bei größeren Maschinen deutlich, bei denen die Einstellungen und der Wechsel von Werkzeugen unterstützt werden muss.

Mit dem patentierten System der ergonomischen Unterstützung, auf den Pressen der Serie 6, beantwortet SACMA die Forderungen der Anwender.

Dieses System besteht aus zwei hydraulischen Bühnen welche sich automatisch im Werkzeugraum positionieren:

- eine tiefere Bühne für Arbeiten an den Werkzeugen und deren Wechsel, mit Ablagen;

- eine obere Sicherheitsbühne für die Einstellung der Zangen und Kurven des Transfers.

Die Handhabung oder der Austausch des Matrizenblocks, der Stempelhaltergruppe und der Transferklinge mit den Zangen werden mittels Hebezeug vorgenommen, das auf Anforderung des Kunden an der Maschine angebracht werden kann:

- brückenkran mit Längs- und Querbewegung oder Schwenkkran;

- ein automatischer Arm entnimmt und platziert elektronisch gesteuert die einzelnen Werkzeugkomponenten, nur verfügbar bei Maschinen der Serie 6.

ELEKTRONISCHES HANDRAD

Bei der Feineinstellung des Transfers ist die Möglichkeit von Nutzen, die korrekte Funktion festzustellen und die gefährliche Kollision zwischen Transferzangen und Stempel zu vermeiden, auch wenn zuvor die Werkzeuge akkurat konstruiert wurden. In der Absicht dem Maschinenbediener die Einstellarbeiten in schwierigen Situationen zu erleichtern, hat Sacma das elektronische Handrad entwickelt.

Mittels Bewegung der Maschine bei extrem niedriger Geschwindigkeit des Schlittens ist es dem Bediener möglich, die Transferfunktion sicher zu überprüfen.

Der Schlitten kann mit großer Genauigkeit in jedem beliebigen Punkt positioniert werden ohne die Brems-Kupplungsgruppe im Impulsbetrieb zu betätigen. Diese elektronische Einrichtung ist verfügbar für alle SACMA-Pressen, deren Hauptmotor durch einen Inverter gesteuert wird, der es gestattet die Produktionsgeschwindigkeit stufenlos zu variieren.

Für die kombinierten Pressen ist außerdem eine Ausrüstung mit Inverter für den Antrieb der Kuppspindel erhältlich, so dass eine Optimierung der Schnittparameter auf die Geometrie und das Material stattfinden kann.

KOMBINIERTE PRESSEN

Die beste Antwort auf Fragen nach Produktivität, Rationalisierung, Platzbedarf und Materialfluss in einer Befestigungsmittelherstellung ist die Produktionsmaschine die Presse, Kupp- und Walzstation in einer Maschine vereint.

Diese Maschinen gewährleisten die maximale Effizienz und Qualität im Herstellungsprozess von Standardschrauben und speziellen Elementen der Automobilindustrie, weil sie das fertige Teil in einem Arbeitsgang liefern.

Die kombinierten Sacma Pressen warten mit den selben Qualitäts- und Leistungsmerkmalen der reinen SACMA Umformpressen auf, von denen sie abgeleitet sind. Die Pressen, erweitert durch eine Kupp- und eine Walzeinheit, sind mit dem besonderen Augenmerk auf Bedienerfreundlichkeit und einfache Einrichtung konzipiert und gebaut.

Für die Herstellung von sehr kurzen oder kopflastigen Teilen, die sich nur schwer mittels des „Fingerförderers“ der Kuppund Walzeinheit zuführen lassen, ist die SACMA Version „V“ erhältlich, die diese Schwierigkeiten durch einen Vibratortopf vereidet.

WARM FORMUNG

Die Ausrüstung der Horizontalpressen mit einem Erwärmungssystem für das Material ermöglicht eine Erweiterung des Umformprozesses für ein breiteres Teilespektrum, bestimmt durch komplexere geometrische Formen oder bestehend aus Materialien mit geringerer Neigung zur Umformung bei Umgebungstemperatur.

Um diesen neuen Marktanforderungen gerecht zu werden, hat SACMA spezielle Anlagen entwickelt und optimiert, wobei die Erwärmungsanlage in den Drahteinzug der Maschine integriert ist.

Der typische Temperaturbereich eines Warmformprozesses liegt zwischen 600° und 900° Celsius.

Die Erwärmung durch hochfrequente Induktion wird durch eine Serie von Spulen im Inneren des Maschinenkörpers zwischen Einzugrollen und Scherbuchse erreicht. Ein Kühlsystem der Spulen ist ebenso vorgesehen wie pyrometrische Kameras zur Kontrolle der Drahttemperatur.Diese Warmformausrüstung kann mit einer Flüssigkeits-Temperaturregelung des Matrizenblocks komplettiert werden.

S-TOOLING

Die stete Entwicklung in der Umformtechnik zwingt die Werkzeugkonstruktion immer neue Lösungen für speziellere, komplexere Formteile zu realisieren.

Die langjährige Erfahrung von SACMA bei der Analyse von Gussproblemen und bei der Suche nach technologischen Lösungen, die mit dem Kunden geteilt werden, ermöglicht es uns, den Kunden in dieser kritischen Phase zu unterstützen, um die Projektabwicklung zu beschleunigen.

Ein Team von Ingenieuren arbeitet mit Hilfe modernster Simulations- und Design-Software mit dem Kunden zusammen, um die besten Lösungen für die Industrialisierung des Produkts zu finden.

Die Tätigkeit von S-Tooling umfasst eine Reihe von Schritten, die die Definition der optimalen Umformsequenz mit Hilfe einer hochentwickelten fem-Simulationssoftware, die Realisierung des 3D-Modells des Formwerkzeugs, die Erstellung von 2D-Konstruktionszeichnungen der einzelnen Werkzeuge sowie die Lieferung des kompletten Werkzeugs und dessen Prüfung umfassen. Durch die Zusammenarbeit mit führenden Unternehmen der Branche ist SACMA auch in der Lage, ihren Kunden effiziente schlüsselfertige Produktionsanlagen vorzuschlagen.

SacmaForm®

Moderne Befestigungsmittelhersteller sind heute gefordert prompt auf Anfragen ihrer Kunden zu reagieren.

Dazu ist es unerlässlich, die richtigen Werkzeuge und Informationen über Werkstoffe und die zur Verfügung stehenden Maschinen vorliegen zu haben um schnell und sicher ein günstiges Angebot ausarbeiten zu können.

Sacma hat, zusammen mit der Abteilung für mechanische Konstruktion der Universität Padua das Berechnungsprogramm SacmaForm® entwickelt, welches für Werkzeugentwickler ein wertvolles Hilfsmittel für die erste Auslegung darstellt. Beginnend mit den Werkstoffeigenschaften und einer Stadienfolge ermittelt die SacmaForm® Software einfach und intuitiv Volumen und zu erwartende Kräfte neben anderen wichtigen Parametern der Umformung.Eine beinhaltete große Datenbank mit Werkstoffeigenschaften, speziellen Daten und Beispielen zum Werkzeugdesign stellt die Basis des Systems dar.

TERMOREGOLAZIONE TR-EINHEIT

Die Thermoregulierung einer Stanzmaschine und ihrer Werkzeuge ist nicht nur eine Kühlung, sondern beinhaltet auch die Möglichkeit, das System zu erwärmen, um die ideale Temperatur zu erreichen. Daher muss die Thermoregulierungseinheit mit Heizeinheiten (Widerständen) und Kühleinheiten (Kühlung) ausgestattet sein Weitere wesentliche Komponenten sind Temperatursensoren, der geschlossene Trägerflüssigkeitskreislauf, Wärmetauscher und Umwälzpumpen.

Das Ziel der Ausstattung einer Stanzpresse mit einem TR-System besteht darin, die Präzision der Teile in der kontinuierlichen Produktion zu verbessern, thermische Drift zu vermeiden und in Übergangsphasen den Ausschuss beim Produktionsstart zu reduzieren.

Daher ist es notwendig, die Betriebsbedingungen von Maschine, Werkzeugen und Kühlöl thermisch zu stabilisieren.

Durch die Einstellung der gewünschten Temperatur am Bedienfeld entsprechend den Produktionsanforderungen kann die TR-Einheit diese so konstant wie möglich halten und die Heiz- und Kühlphasen automatisch modulieren.

FÜHRUNGS- UND FEEDBACK-SYSTEM

Bei der Herstellung besonders komplexer Teile muss die Fähigkeit des Materials berücksichtigt werden, hohen Verformungsgeschwindigkeiten standzuhalten. In diesen Fällen ist es unbedingt erforderlich, Zwischenglühbehandlungen durchzuführen, um die Struktur des Materials wiederherzustellen.

Daher besteht die Notwendigkeit, in zwei oder mehr Phasen zu stempeln. Um diesem Bedarf gerecht zu werden, hat Sacma fortschrittliche und flexible Systeme für die Zuführung von Blöcken oder Formteilen zu seinen Maschinen entwickelt.

Diese anspruchsvollen Prozesse erfordern eine auf die Art der zu fertigenden Teile ausgerichtete Entwicklung in enger Zusammenarbeit mit dem Kunden.

INDUSTRIE 4.0

Sacma-Schränke werden in die Kategorie „Maschinen zur plastischen Verformung von Metallen und anderen Materialien“ eingeordnet und zeichnen sich durch folgende Inhalte aus, weshalb sie als Produktionsanlagen für die Industrie 4.0 mit allen Rechten gelten.

SPS-Steuerung der neuesten Generation mit Integrations-I/O und MPI- oder Profinet-Schnittstelle.

Mögliche Anbindung an das Unternehmens-IT-System mit TCP-IP-Protokoll über LAN oder WLAN.

Schnittstelle zu anderen Maschinen im Produktionszyklus, die über das Hauptbedienfeld verwaltet werden können.

Schnittstelle zwischen Bediener und Maschine mit einfachen und intuitiven Symbolen, mit Beschreibung und Diagnosemeldungen.

Teleservice-Ausrüstung, Fernsteuerung und Ferndiagnose, über Kabel, WLAN oder Modem-USB.

Maschinenvorbereitung für Prozessüberwachungssysteme durch Vortriebslastüberwachung.

Anforderungen an Ergonomie, aktive und passive Sicherheit, Gesundheit und Hygiene gemäß CE-Gesetzgebung.

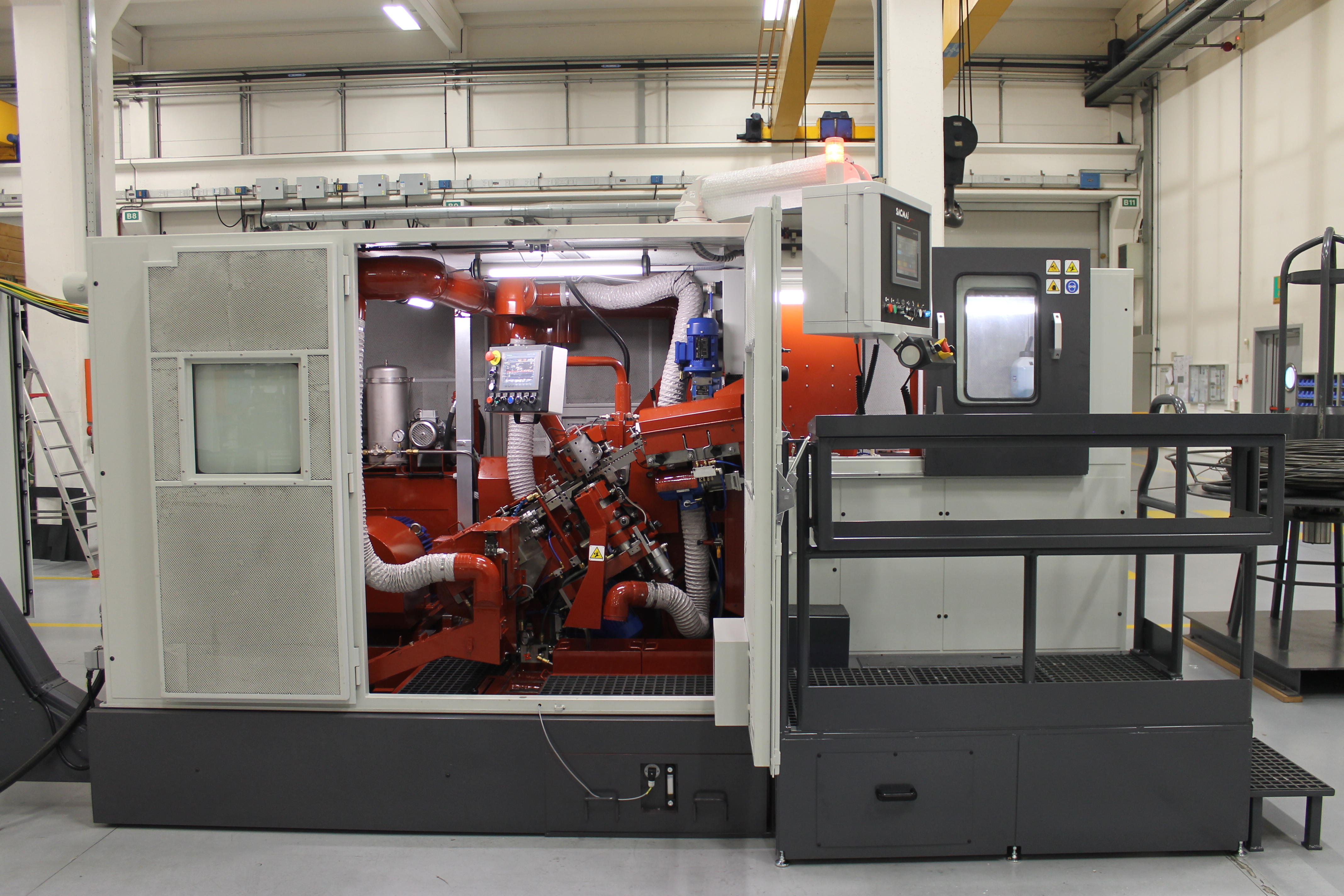

KSP DOPPELSCHLAG-KOMBINATIONSPRESSEN

Eine schallgedämmte Kabine mit moderner Linienführung und hoher Ergonomie macht die Arbeit des Bedieners besonders komfortabel.

Das optionale hochentwickelte Kraftkontrollsystem überwacht die Presse, die Werkzeug- und Gewindeschneidmaschine und bietet so eine ständige Unterstützung für Produktqualität und Maschinenschutz.