SACMA, fondée en 1939, a commencé par développer et construire des presses automatiques pour la frappe à froid à la fin de la guerre.

Un développement et une croissance importante ont fait de SACMA un renom très connu auprès des fabricants de fasteners et pièces spéciales présents sur le marché mondial: tous les jours, plus de 6500 presses SACMA dans des centaines d’établissements transforment des tonnes d’acier en millions de pièces pour divers secteurs industriels.

Pour l’industrie des biens de grande consommation, les avantages de la technologie de la frappe à froid sont indéniables : résistance mécanique élevée, tolérances réduites, économie de matière première, haute productivité, coûts compétitifs.

Dans sa stratégie de proposition de machines toujours à l’avant-garde et en mesure de satisfaire les exigences du marché constamment orientées vers les pièces spéciales net-chape, SACMA continue à développer sa gamme de presses progressives et combinées

en ajoutant des modèles et de nouvelles fonctions.

L’innovation est perpétuée par SACMA à travers un process évolutif d’amélioration continu des produits, laquelle est toujours appréciée par les utilisateurs: fabrication des machines soignées, généreusement dimensionnées, rapides, fiables et à faibles coûts d’exploitation.

Pour permettre à ses clients d’opérer dans les meilleures conditions, SACMA met à leur disposition un réseau d’assistance au niveau mondial et un service pièces détachées très performant, de manière à réduire drastiquement les temps d’intervention.

Dans les pages qui suivent, nous souhaitons vous présenter la vision de la Winning Technologies®

qui assure le succès des produits SACMA dans le monde.

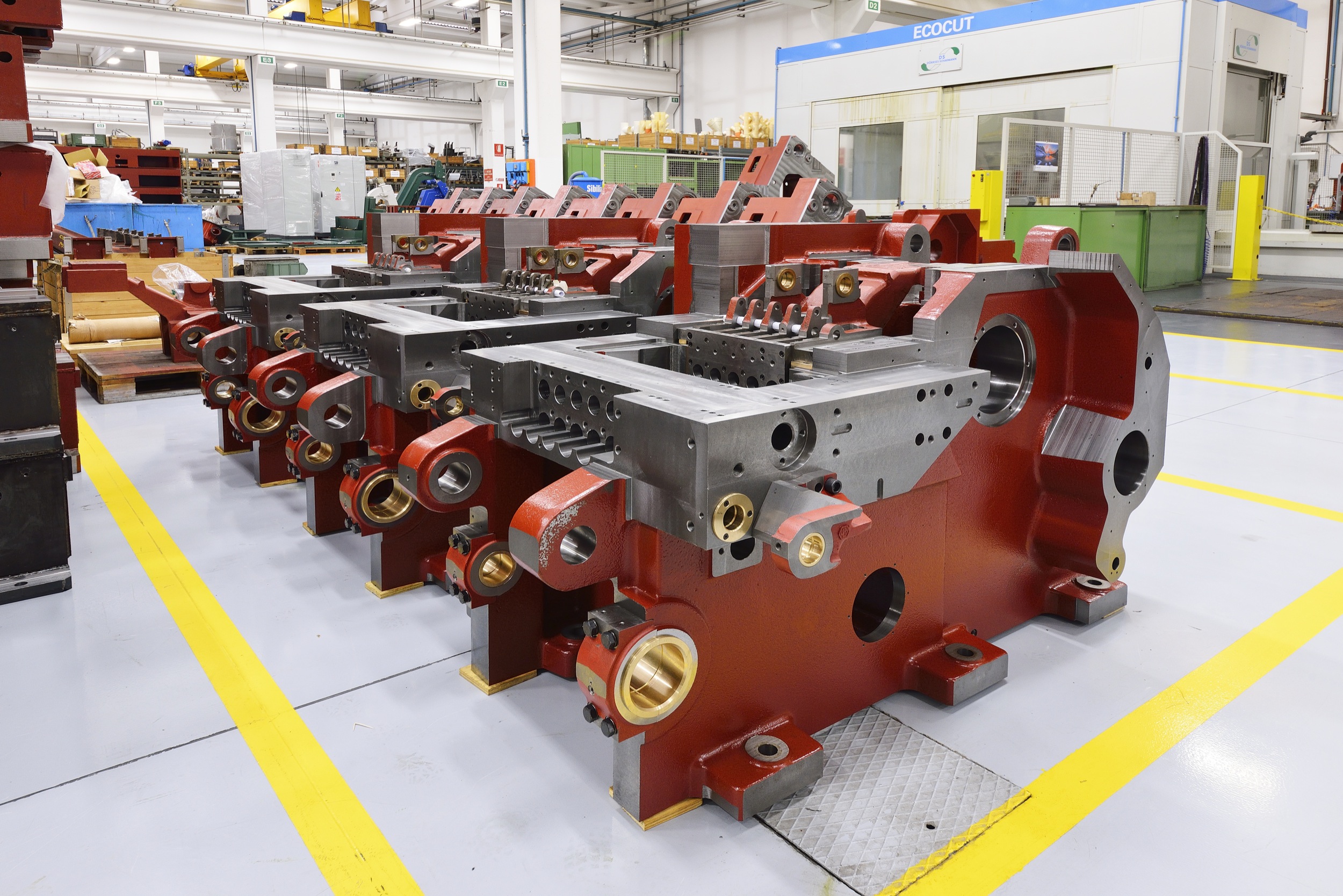

BÂTI MONOBLOC

Le bâti est un élément fondamental pour les prestations d’une machine-outil et en particulier d’une presse, du fait qu’il conditionne la précision et la fiabilité dans le temps.

Pour ce composant, sont déterminants, l’expérience pluriannuelle, la recherche avec les systèmes les plus sophistiqués de simulation et l’analyse expérimentale des déformations.

Entre différents modes de construction, Sacma a fait un choix bien précis: un bloc de fonderie en fonte grise sphéroïdale perlitique, normalisée et stabilisée par un vieillissement d’au moins 12 mois, qui garantit une rigidité maximale et une stabilité dimensionnelle optimale.

La sélection des meilleurs fournisseurs et le contrôle permanent de la conformité suivant les spécifications techniques Sacma en garantissent la qualité constante.

L’usinage soigné et les contrôles continus, ajoutés à une absorption interne des vibrations, typique de ce matériau, complètent l’ensemble et permettent à nos machines de produire des années avec un standard de précision inaltérable.

ULTRA PRECISION

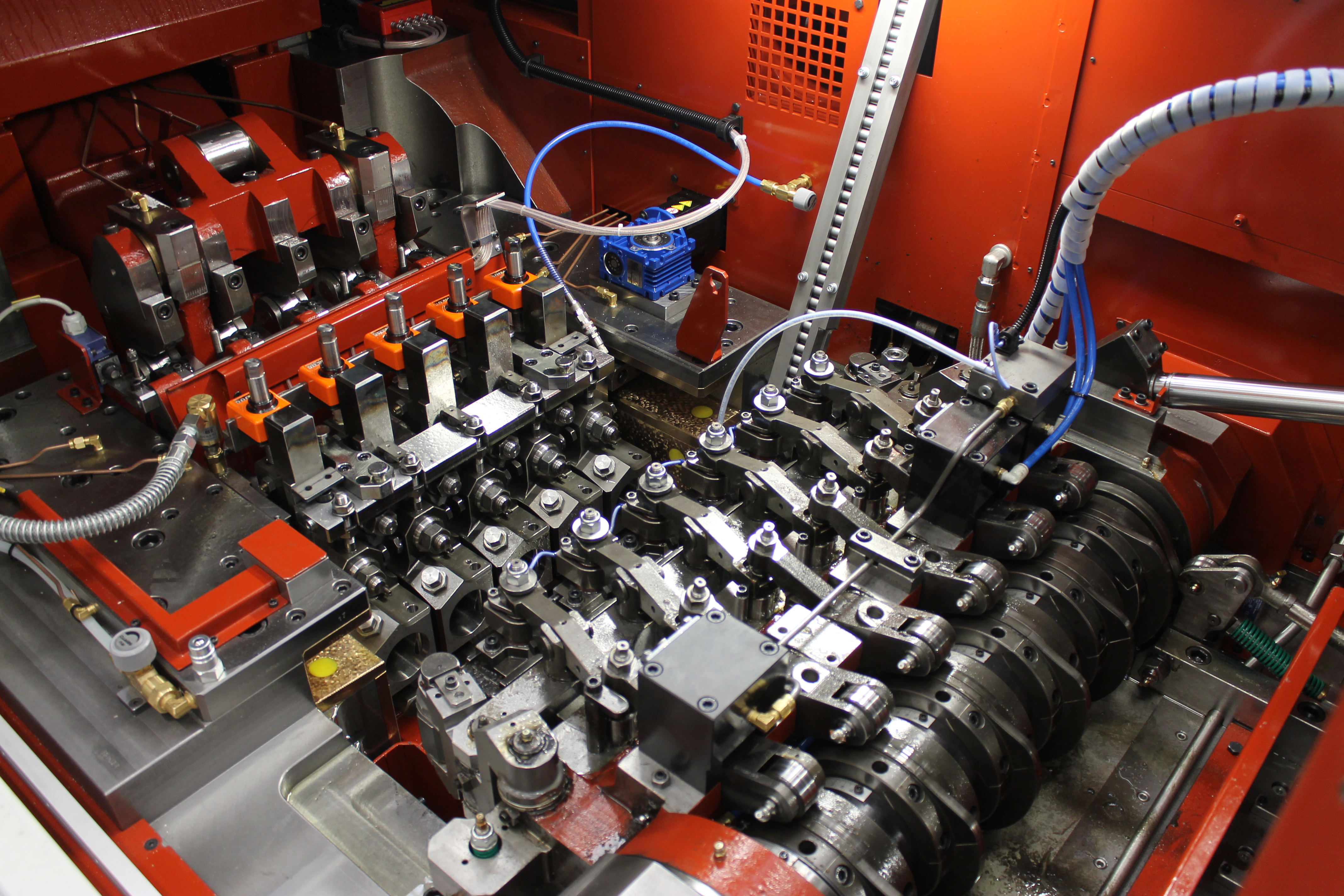

L’extrême précision des opérations d’usinage est une condition indispensable pour réaliser des machines à fort rendement de production.

Pour remplir cet objectif, il ne peut y avoir de compromis sur la qualité des organes mécaniques qui composent des machines fortement sollicitées comme les presses.

Sacma a choisi de réaliser tous les usinages dans ses propres usines, en utilisant les technologies les plus avancées disponibles sur le marché avec uncontrôle qualité total de ses propres réalisations.

Un systématique et rigoureux contrôle final de toutes les pièces avant leur mise en stock est la meilleure garantie de leur conformité et interchangeabilité.

Le choix de matériaux à haute résistance, des traitements thermiques

appropriés, des opérations de super finition par rectification et polissage rendent les presses Sacma rapides, fiables et avec un coût d’exploitation contenu.

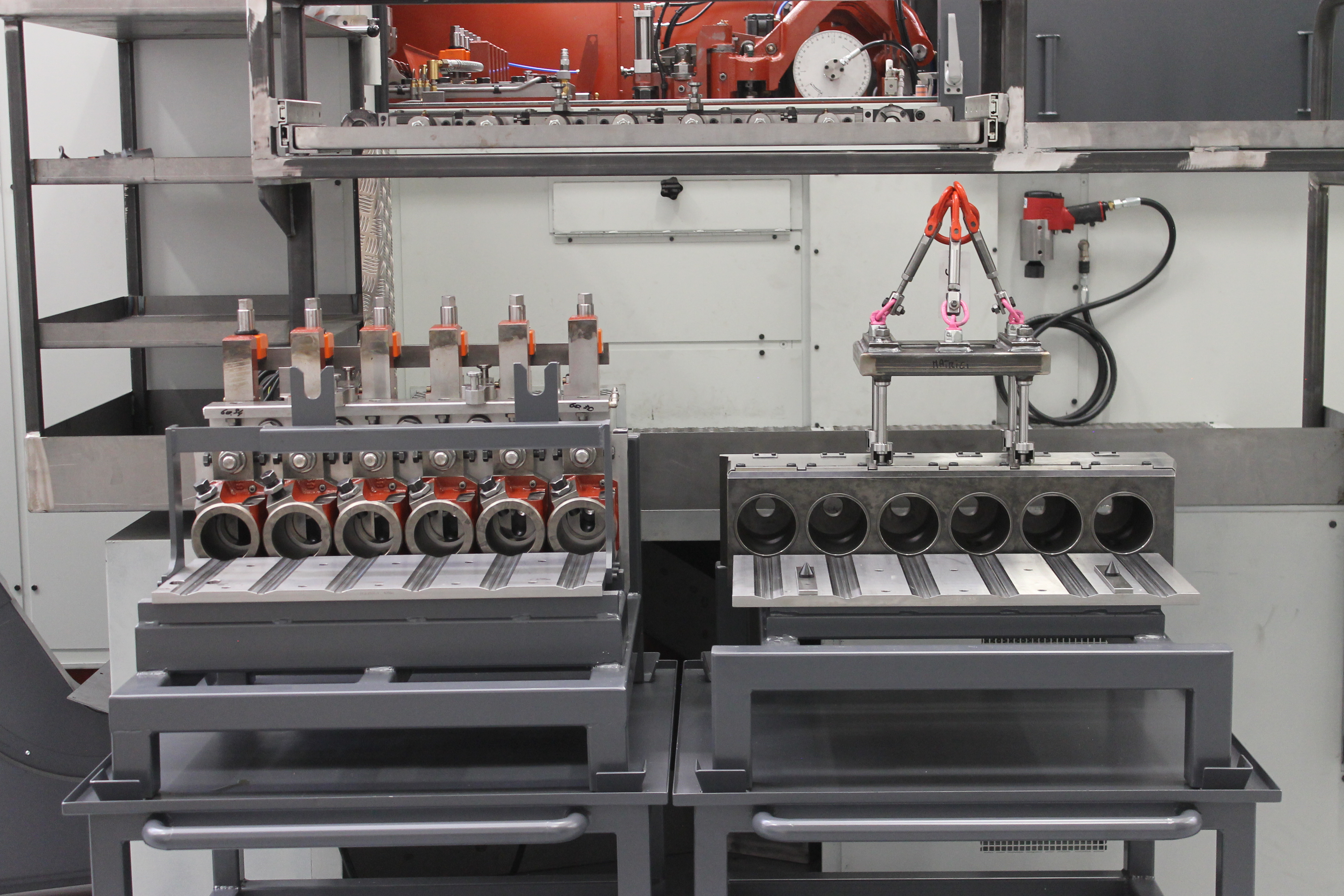

CHANGEMENT RAPIDE et forfait QTC

La possibilité d’effectuer des changements de production dans un laps de temps minimum constitue une exigence inévitable pour l’industrie moderne de la frappe à froid, rendant cette technologie encore plus compétitive que les traditionnels process de production par enlèvement de copeaux.

Sacma a développé des solutions qui garantissent l’obtention de toutes les qualités requises de flexibilité et de productivité sans compromettre les fondamentaux de ses presses tels que la robustesse et la fiabilité.

Le système de changement rapide CR, fourni sur les presses série 3, 4, 5 et 6 permet le changement aisé du bloc matrice, de la plaque porte poinçons, et de la traverse porte pinces du transfert.

L'équipement peut être complété par une série d'accessoires qui permettent une mise en place rapide de l'équipement à l'extérieur de la machine : établis pour l'assemblage des poinçons et matrices, banc de réglage et de centrage, chariot de service, gabarit de centrage pour pinces de transfert hors voiture.

Le pack QTC en option comprend une plaque porte-crevaison, une boîte à matrice, une traverse de transfert supplémentaire, avec les chariots correspondants et un gabarit de centrage des pinces pour permettre un changement de production facile et rapide, à effectuer à l'aide de la potence en donation ou pont roulant en option.

TOOL PRESETTING

Les machines à Changement Rapide SACMA permettent d’effectuer des changements de production rapide tout en préservant ses qualités reconnues en matière de robustesse, précision et de fiabilité. Grâce à l'ajout du package QTC en option, il est également possible de réduire les temps de changement en préparant le nouvel équipement pendant que la presse produit.

Pour améliorer davantage les prestations dans le changement des outils, les machines à Changement Rapide SACMA peuvent être équipées d’un banc de préréglage externe.

Grâce au Banc de Préréglage, il est possible d'effectuer un centrage précis entre matrices et poinçons, ainsi que de préparer le réglage de ces derniers à l'aide des cales intégrées dans la plaque porte-poinçon amovible elle-même.

Cette opération peut être réalisée avec profit dans l'atelier d'outillage ou à proximité de la machine par l'opérateur lui-même afin que les outils soient déjà prêts à être montés sur la machine. Cela permet de rationaliser l’utilisation des espaces de l’entreprise et d’optimiser les ressources techniques.

SYSTEMES DE CONTROLE

Afin de produire de la qualité sur les presses modernes multi stations, la contribution des systèmes de contrôle est fondamentale.

La gestion des volumes de matière et des efforts de déformation, en plus de préserver les outillages et les organes mécaniques de la presse, est aussi un contrôle efficace indirect de la conformité dimensionnelle des pièces fabriquées.

Toutes les presses SACMA peuvent être équipées avec des systèmes de contrôle, développés et mis au point en collaboration avec une société leader dans le secteur:

SC10: Contrôle de la longueur du lopin, fourni de série sur les presses progressives et combinées CRM.

SC500: Contrôle des efforts de déformation, qui permet la lecture directe en tonne de la charge totale et de ses deux composantes sur les côtés de la presse. Fourni en standard sur toutes les presses progressives et combinées et très utile pour protéger la presse contre les surcharges et pour vérifier le bon réglage de l'équipement. Grâce à deux capteurs piézoélectriques logés dans les épaulements de la presse, l'effort de moulage en k-Newtons est détecté. L'appareil affiche sur le panneau de commande la charge totale et les composants sur chaque épaule, à chaque course du traîneau. La protection contre les surcharges arrête immédiatement la presse dès que les limites prédéfinies sont dépassées.

Chaque machine peut également être configurée pour l'installation d'autres systèmes de contrôle des contraintes selon les besoins du client ou équipée de l'unité SACMA Loadmatic pour surveiller les contraintes dans l'individu.

Pour les presses combinées, est disponible en option le dispositif de contrôle de l'effort de roulement SC600 qui, grâce à la sensorisation optimisée dans le bloc porte-outil fixe, est capable d'identifier les plus petits défauts du filetage et de rejeter automatiquement les pièces non conformes par le biais du système approprié. porte pneumatique.

BLOCAGE HYDRAULIQUE

Les blocages hydrauliques, en plus de favoriser la simplicité et la rapidité des tâches de l’opérateur, garantissent le maintient et la répétabilité des côtes programmées.Les différentes opérations de verrouillage/déverrouillage s'effectuent en agissant sur le panneau de commande, en évitant toute intervention avec des clés et des outils à l'intérieur de la machine.

Toutes les presses SACMA sont équipées du blocage hydraulique des coulisses des leviers d'éjection, des bagues de serrage et de la came de cisaillement/formage en dernière station.

Les presses à changement rapide CR sont équipées en standard d'un verrouillage hydraulique de la matrice.Sur les presses des séries 4, 5 et 6, la fixation de la traverse de préhension à l'aide de vérins pneumatiques est également prévue pour permettre un montage et un démontage en peu de temps. Sur toutes les presses Sacma, les cames de commande des pinces de transfert sont bloquées en position par une charge de ressorts et leur réglage s'effectue après déverrouillage hydraulique sans utilisation de clés manuelles.

Dans les presses de la Série 6, le verrouillage hydraulique des outils de coupe, de la douille et du couteau est prévu.

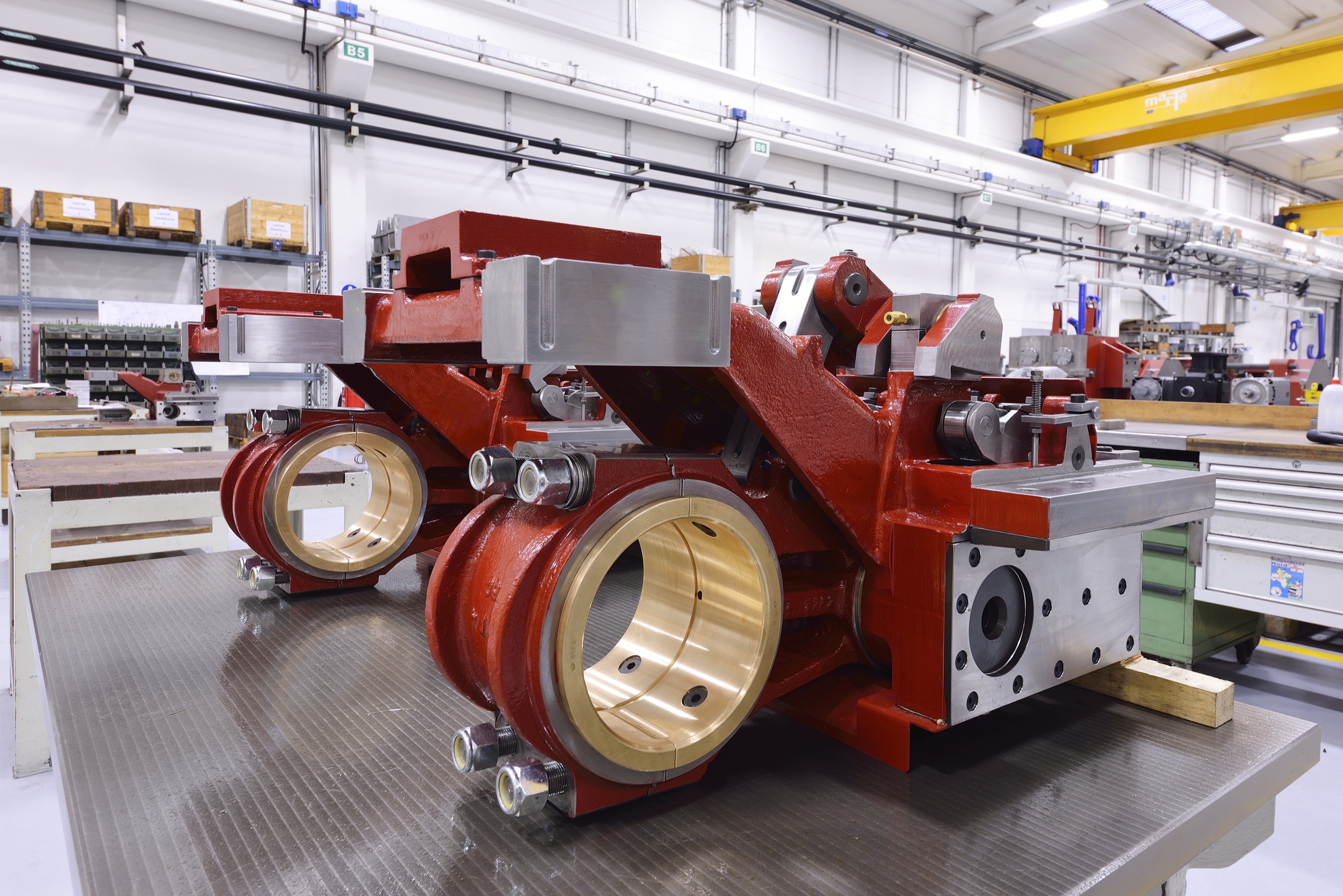

COULISSEAU A GUIDAGE CONIQUE

Le coulisseau est l’élément de la presse qui transfère l’énergie de déformation dans la matière à déformer. Pour cela, il doit avoir des caractéristiques de robustesse et de stabilité. La précision optimale est obtenue par la réduction et le contrôle des jeux nécessaires entre les organes mécaniques en mouvement.

Sur toutes les presses Sacma, les coulisseaux sont réalisés en acier au Ni-Cr-Mo traité, avec une géométrie spécifique à double guidage qui permet de maintenir la parfaite stabilité contrastant efficacement les efforts qui sont générés lors de la phase de forge.

Une installation de lubrification permet aux glissières du coulisseau de

fonctionner dans les conditions optimales même dans les phases de

déformation les plus difficiles.

Le concept exclusif du profil incliné d’une des glissières, garantit dans toutes les conditions de travail, un parfait centrage entre les matrices et les poinçons, permettant la production de pièces avec des tolérances et concentricités extrêmement réduites.

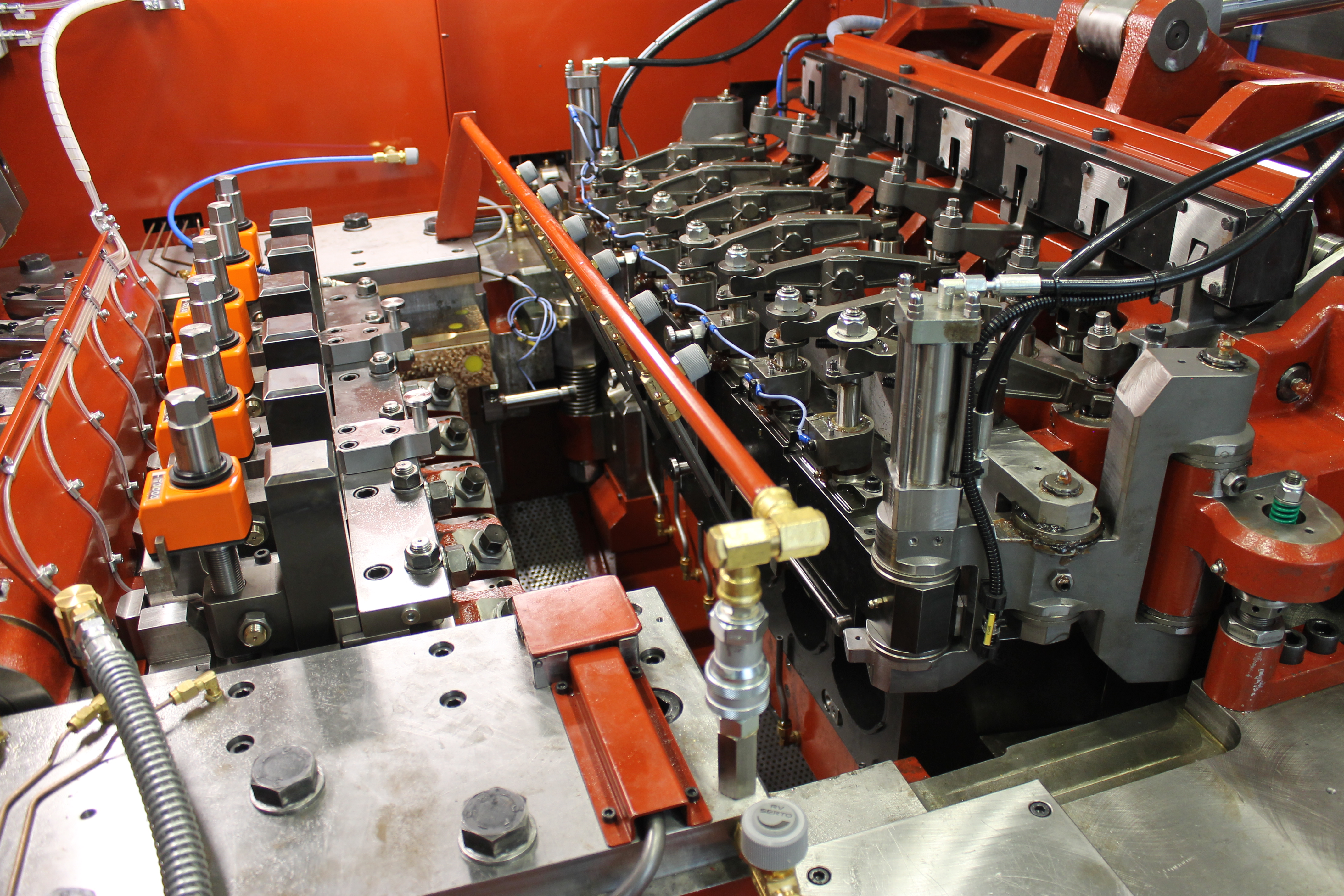

DÉCLENCHEMENT PNEUMATIQUE-MÉCANIQUE

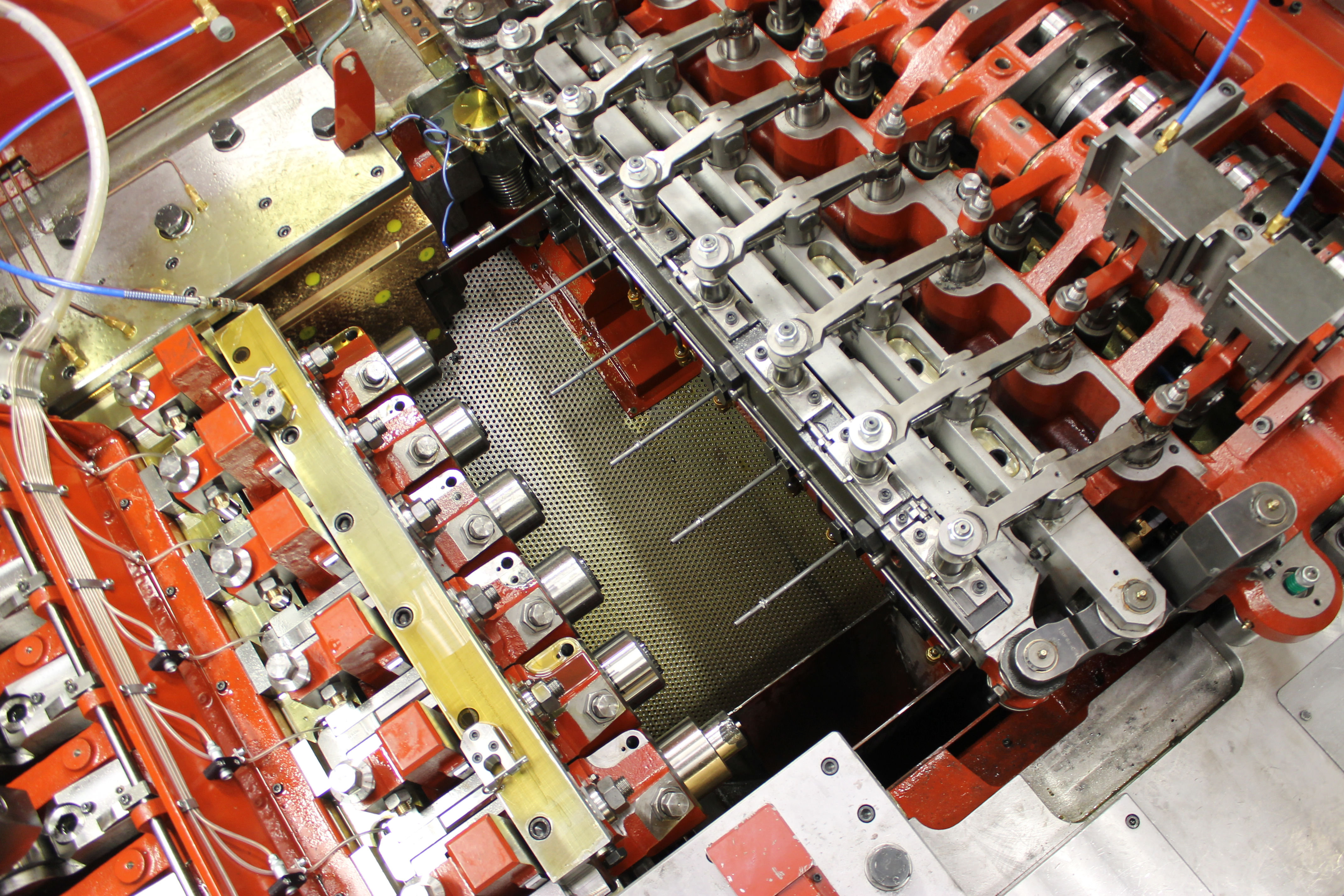

La haute vitesse des presses horizontales est assurée par un dispositif qui transfère les pièces d’une station à l’autre: avec la seule condition d’une prise de pièce sûre et infaillible, on obtient un résultat optimal en termes de fiabilité et de productivité.

Le transfert des presses progressives et combinées SACMA est à juste titre, considéré comme une référence dans le secteur, à tel point qu’il est sujet à de nombreuses tentatives d’imitation.

Le mouvement de translation des pinces, grâce à la cinématique à parallélogramme articulé, définit avec une extrême finesse, un arc de cercle sans aucunes variations brutales de direction et de vitesse. La commande est assurée par un système Desmo Drive à double came pour un contrôle parfait de la position, même à très haute vitesse.

Les nombreuses possibilités de réglages – moment de départ transversal, force de serrage et vitesse d’ouverture/fermeture des pinces – permettent de transporter aussi bien des pièces longues que très courtes avec la même sécurité et même vitesse.

Au choix de l'utilisateur, les deux dernières pinces du transfert peuvent être ouvertes pneumatiquement et interfacées avec le système de contrôle d'effort pour une gestion optimale de la qualité. Alternativement, l'ouverture pneumatique peut être étendue à toutes les pinces de transfert pour automatiser les opérations de vidange des pinces elles-mêmes.

Le transfert peut être équipé du dispositif SC800 de contrôle de la présence de la pièce dans les pinces individuelles de transfert, qui intervient avec l'arrêt immédiat de la presse en cas de perte de la pièce.

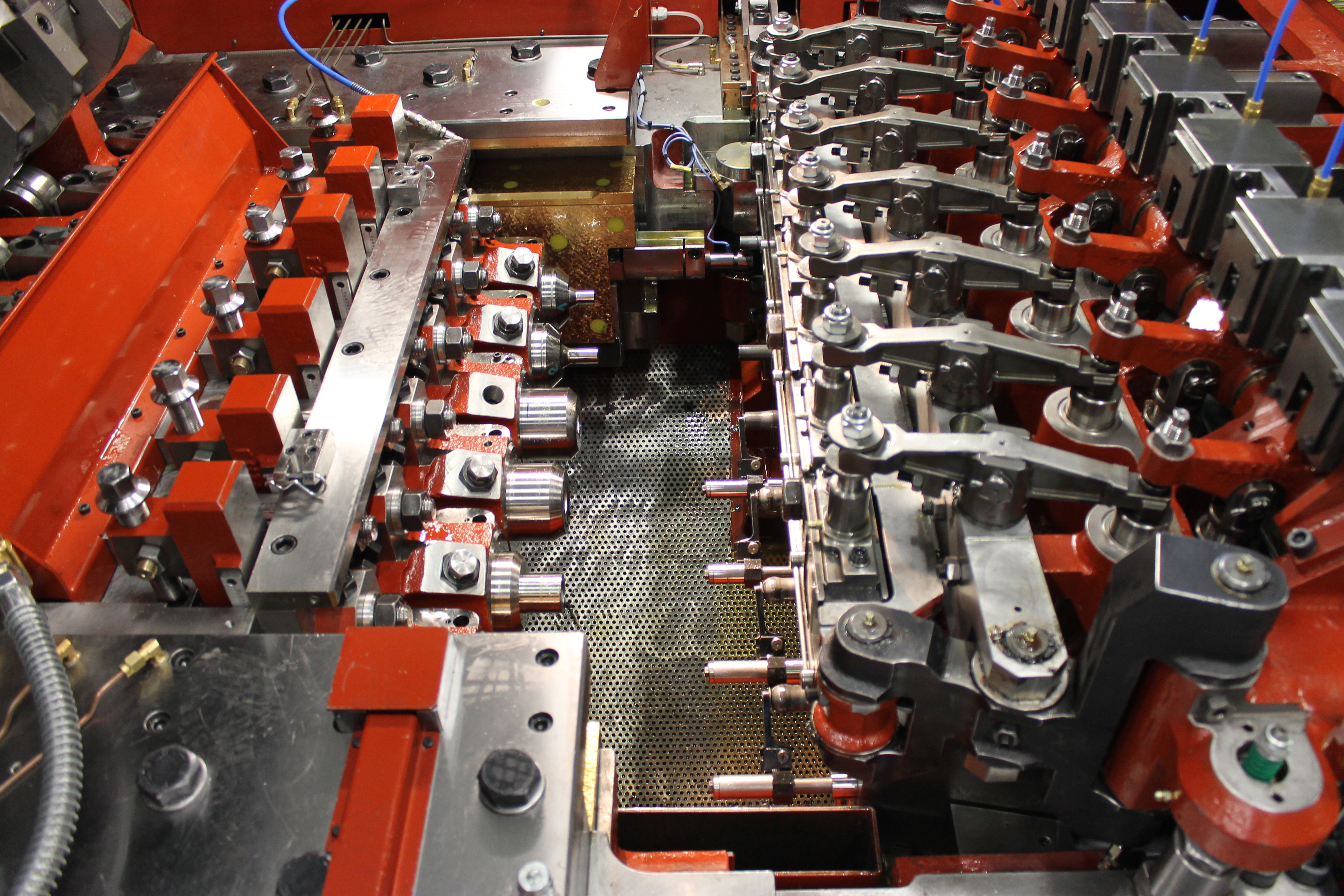

TRANSFERT MÉCATRONIQUE S-TRANSFERT (PAT.)

Pour les presses à 6 matrices des séries 4.5 et 6, le nouveau transfert S-Transfer est disponible en option, qui combine toutes les caractéristiques du transfert traditionnel avec la flexibilité et la facilité d'utilisation typiques des applications mécatroniques.

L'arbre à cames réglable est remplacé par une série d'actionneurs linéaires électriques qui actionnent les pinces de transfert. Grâce au panneau de commande, doté d'une interface efficace et intuitive, l'opérateur définit les temps et les vitesses d'ouverture et de fermeture de chaque paire de pinces, ainsi que la force de serrage et le timing du mouvement transversal du transfert.

Les données de réglage de chaque code produit sont stockées dans l'automate de la machine et rappelées si nécessaire.

Les avantages du système de transport avancé S-Transfer sont évidents :

- Réduction des temps de changement de production.

- Premier réglage simple et facile pour l'opérateur.

- Possibilité de sélectionner trois vitesses d'ouverture et de fermeture de la pince : normale, rapide, ultra rapide

- Surveillance de la présence des pièces dans les pinces

- Possibilité d'ouvrir les pinces indépendamment, avec commande manuelle ou par signal du système de contrôle de l'effort

- Force de fermeture des pinces individuelles sélectionnable depuis le panneau de commande

La sécurité de fonctionnement est garantie par l'entraînement régénératif du volant, qui évite les dommages résultant d'un manque soudain d'énergie électrique.

La stabilité et la durabilité sont assurées par une unité de réfrigération qui maintient les moteurs linéaires dans une plage de température optimale.

DISPOSITIF EJECTION ENTRE-POINTES

Un système de transfert efficace doit être en mesure de transporter d’une station à une autre, n’importe quelle typologie de pièces indépendamment de leur forme et longueur.

Pour ce motif, un dispositif permet en synchronisation parfaite avec le transfert, de résoudre tous les cas les plus difficiles de transport. L’exceptionnelle versatilité du transfert Sacma peut être ensuite complétee par l’utilisation d’un dispositif breveté de support entre-pointes Sacma. Il facilite le transfert des pièces avec des axes coniques ou avec une multitude de diamètres tendant à tomber en sortie matrice.

L’exceptionnelle versatilité du transfert SACMA peut être ensuite complétee par l’utilisation d’un dispositif breveté de support entre-pointes SACMA. Il facilite le transfert des pièces avec des axes coniques ou avec une multitude de diamètres tendant à tomber en sortie matrice.

Le mouvement des éjecteurs entre-pointes fonctionne parfaitement en phase avec le mouvement du transfert et de l’éjection, grâce à la liaison directe avec les axes d’éjection et au système Desmo Drive à double came qui commande le déplacement transversal.Le dispositif d’éjection entre-pointes est disponible sur les presses progressives Serie 3, Serie 4, Serie 5 et Serie 6.

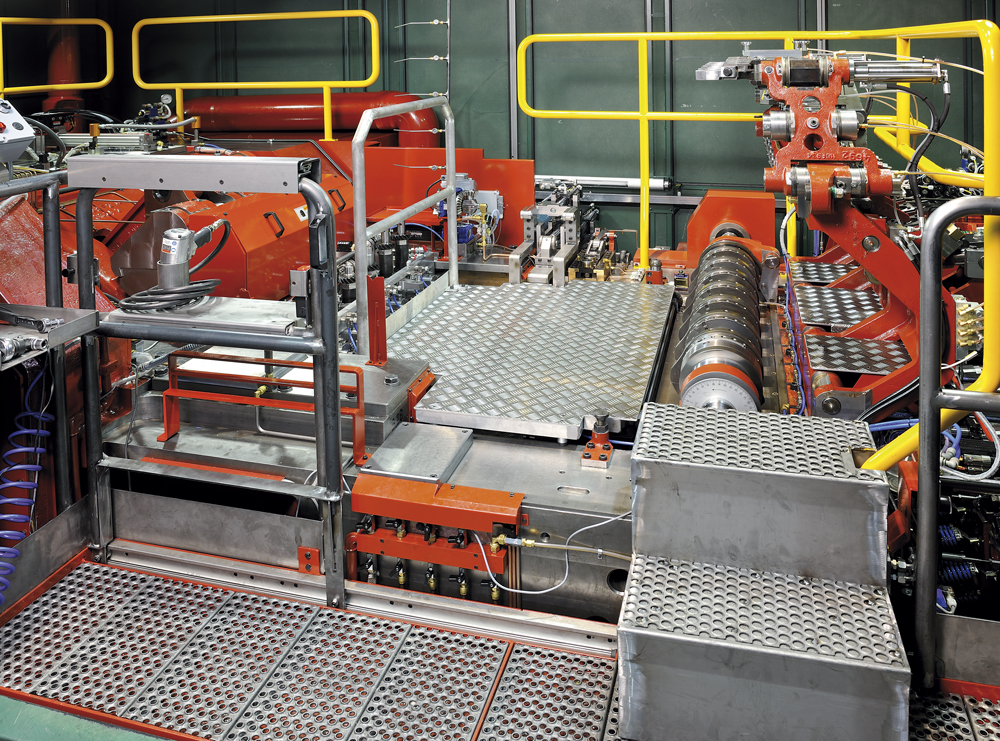

EQUIPEMENT DE SERVICE

Les interventions de l’opérateur dans la zone de frappe doivent être réalisées dans des conditions de sécurité optimales, rapidement et confortablement.

Cette nécessité est encore plus vraie, sur les machines de grande dimension pour rendre plus pratique les opérations de manutention et de changement des outils.

Avec le système breveté de plateformes de service ergonomiques, fourni sur les presses de la Série 6, SACMA répond définitivement et sans compromis aux besoins des utilisateurs. Le système se compose de deux plates-formes à commande hydraulique qui se positionnent automatiquement dans la zone de travail :

- une plateforme inférieure pour le changement d'outils, en cours de production, qui peut être facilement retirée à l'aide d'une poignée magnétique.

- une plateforme supérieure de sécurité pour tout réglage fin de la pince et contrôle des outils.

Les mouvements de la matrice, du plateau porte-poinçon et de la traverse de la pince de transfert sont effectués au moyen de systèmes de levage qui peuvent être appliqués aux machines sur demande du client :

- pont roulant avec treuil électrique et mouvements motorisés ;

- portail automatique avec préréglage des opérations de prélèvement et de positionnement des outils. Disponible sur les presses de la série 6

JOYSTICK

Dans la phase de mise au point finale du transfert, il est toujours utile d’avoir la possibilité de contrôler le bon fonctionnement pour éviter des éventuelles collisions des pinces avec les poinçons, même dans le cas où il a été réalisé un bon développement des outils.

Dans l’intention d’aider le plus possible les techniciens dans le moment délicat du réglage de la presse, Sacma a développé le joystick pour le pilotage manuel du coulisseau à très faible vitesse pour permettre à l’opérateur de contrôler le déplacement du transfert en condition de sécurité absolue.

Le coulisseau peut être positionné avec une extrême précision au point désiré sans solliciter inutilement le groupe embrayage-frein.

Ce dispositif est disponible sur toutes les presses SACMA, où le moteur principal est doté d’un Inverter afin de faire varier en continu la vitesse de production. Les presses combinées sont également équipées du moteur de la broche de chanfreinage afin d'optimiser les paramètres de coupe en fonction de la géométrie de la pièce et du type de matériau.

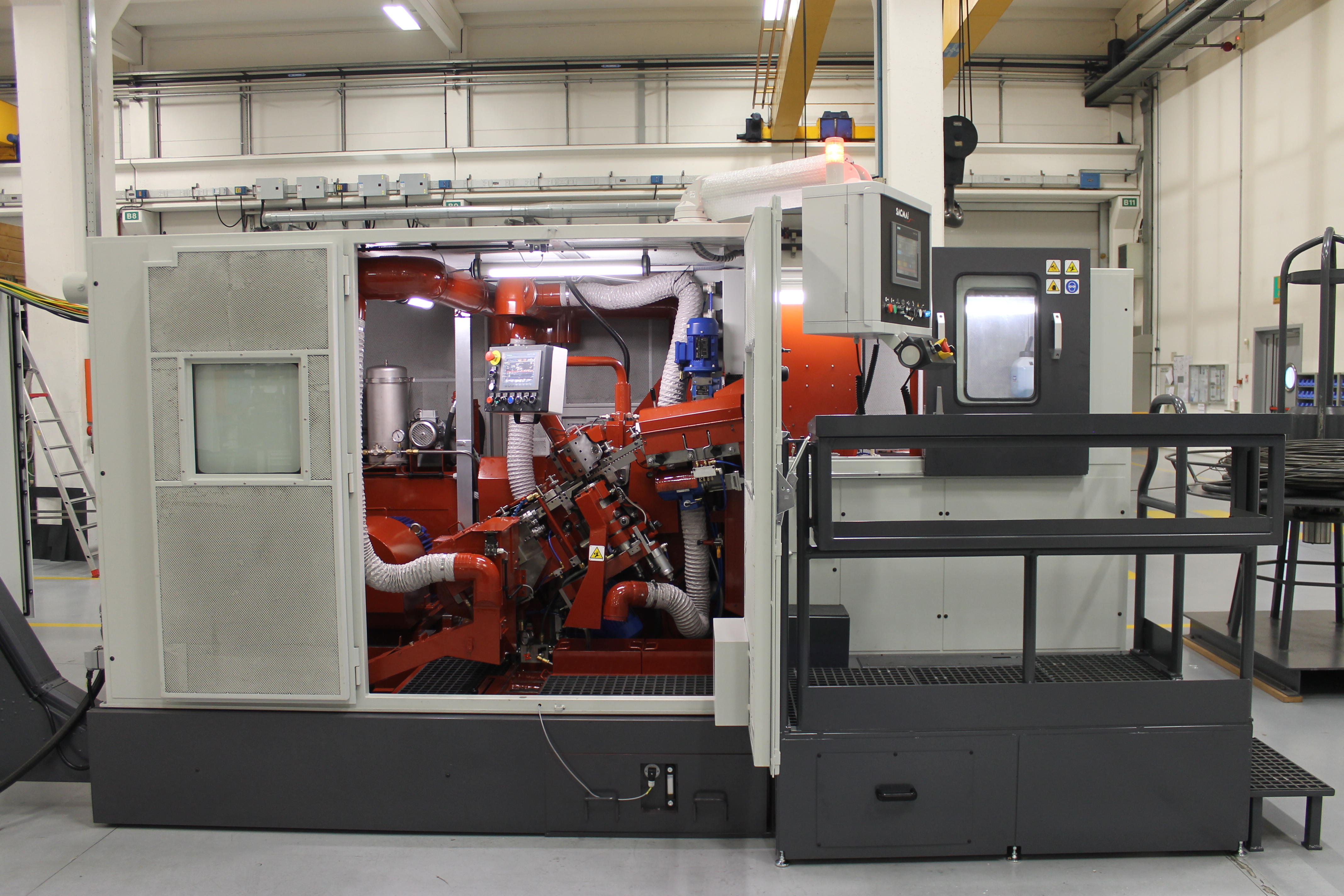

MACHINES COMBINÉES

Pour faire face aux nouvelles exigences de productivité, de rationalisation des implantations des usines et des flux internes, les presses dotées d’une unité de pointage et de roulage constituent encore aujourd’hui la meilleure efficacité et qualité dans la production de boulonnerie standard et spéciale avec chanfrein et filetage.

Les presses combinées Sacma maintiennent toutes les caractéristiques mécaniques et prestations des presses progressives desquelles elles dérivent.

L’unité de pointage et l’unité de roulage sont développées et réalisées avec des solutions rendant le réglage aisée et rapide et qui permettent la production de boulonnerie avec la plus grande variété de typologie de pointe et de filetage.

Dans le cas de pièces particulièrement courtes ou avec une morphologie telle qu’elles puissent causer des difficultés d’alimentation à l’unité de pointage avec l’élévateur standard, il est possible de doter la machine d’une alimentation à bol vibrant qui permet d’éliminer tout type de problème.

WARM FORMING

Il y a environ 15 ans, Sacma présentait au marché la première presse progressive WF pour produits du secteur aérospatial, complètement intégrée avec les fonctions de chauffage du fil et de thermorégulation des outils et du liquide de refroidissement. Au cours des années suivantes, un processus de développement intense a eu lieu qui nous permet aujourd'hui de proposer la gamme la plus large et la plus avancée de presses semi-chaudes WF, conçues pour répondre aux besoins les plus divers de nos clients.

En fonction des matériaux à imprimer et donc des températures à atteindre, on distingue les versions WF300, WF500 et WF900, disponibles en différentes tailles.

Les presses WF 300 des séries K, 1, 2 et 3 sont adaptées à la production de vis et de pièces solides en aciers inoxydables et alliages d'aluminium normaux.

Les presses WF500 séries 2 et 3 sont destinées à la réalisation de pièces perforées dans les mêmes matériaux.

Les presses WF900 des séries 2,3,4 et 5 sont capables de fonctionner jusqu'à 900°C sur des matériaux typiques de l'industrie aéronautique (aciers inoxydables haute température, superalliages de nickel, alliages de titane, aciers Ni-Cr-Mo) et sur les aciers à haute teneur en carbone (100Cr6) utilisés dans l'industrie du roulement. En plus de l'équipement standard déjà complet, les presses WF peuvent disposer d'équipements optionnels pour les rendre plus performantes pour l'utilisation souhaitée par le client.

Parmi ceux-ci, le système de chauffage ponctuel partiel, la micro-lubrification des outils, le système anti-incendie.

TOOL DESIGN

L’évolution du monde de la frappe à froid force les R&D et les techniciens à réaliser avec cette technologie des produits toujours plus complexes et difficiles.

Il est très important, dans la phase de planification de nouveaux investissements, de pouvoir compter sur le support d’un partenaire fiable et expert dans le développement et la parfaite réalisation des outillages pour produire les pièces requises.

L’exceptionnelle expérience de Sacma dans les analyses des problématiques de frappe à froid et dans la recherche de solutions technologiques en collaboration avec le client, permet de l’assister dans cette phase stratégique de telle manière à accélérer les temps de réalisation du projet.

Une équipe d’ingénieurs, avec l’aide des plus modernes progiciels de simulation et de développement, travaille en collaboration avec le client pour déterminer les meilleures solutions pour l’industrialisation du produit.

L'activité S-Tooling comprend une série d'étapes qui incluent la définition de la séquence de déformation optimale grâce à l'utilisation d'un logiciel sophistiqué de simulation FEM, la création du modèle 3D de l'équipement de moulage, la délivrance de dessins de construction 2D des outils individuels, ainsi que ainsi que la fourniture d'un équipement complet et ses tests.

En collaborant avec les sociétés leaders du secteur, SACMA est en plus en mesure de proposer à ses propres clients des solutions “clefs en main”.

SacmaForm®

Les sociétés modernes productrices de pièces de fixation doivent être en mesure de répondre aux nombreuses demandes de faisabilité qu’ils reçoivent quotidiennement de leurs potentiels clients.

Pour cela, il existe un outil qui réduit les temps d’étude dans la phase de développement d’un nouveau produit et qui détermine la presse idéale pour sa production.

Sacma en collaboration avec le département d’Ingénierie Mécanique et Gestion de l’Université de Padova, a développé le progiciel d’application SacmaForm® qui offre aux ingénieurs d’étude une aide efficace dans la première phase d’engineering du produit. Avec une méthode simple et intuitive, partant d’une hypothèse de gamme de déformation et tenant compte des caractéristiques de la matière, SacmaForm® permet de calculer les volumes et efforts de déformation et fournit les données nécessaires pour évaluer les critères économiques du projet.

Le programme dispose d’une large bibliothèque riche d’exemples et de données utiles pour le développement de l’outillage.

UNITE' DE THERMORÉGULATION TR

La thermorégulation d'une machine de moulage et de ses outils n'est pas simplement un refroidissement, mais implique également la possibilité de chauffer le système pour atteindre le régime de température souhaité. L'unité de thermorégulation doit donc être équipée à la fois d'unités de chauffage (résistances) et d'unités de refroidissement (refroidisseurs). ).Les autres composants fondamentaux sont les capteurs de température, le circuit étanche du fluide vecteur, les échangeurs de chaleur et les pompes de circulation.

L'objectif d'équiper une presse à mouler d'un système TR est d'améliorer la précision des pièces produites pendant le fonctionnement, en évitant la dérive thermique, et pendant les phases de transition, en réduisant les déchets lors du démarrage de la production.

Il est donc nécessaire de stabiliser thermiquement les conditions de fonctionnement de la machine, des outils et de l'huile de refroidissement.

En réglant simplement la température souhaitée sur le panneau de commande en fonction des besoins de production, l'unité TR est capable de la maintenir aussi constante que possible, en modulant automatiquement les phases de chauffage et de refroidissement.

SYSTÈME D'ALIMENTATION ET DE RÉALIMENTATION

Dans la production de pièces particulièrement complexes, il est nécessaire de gérer la résistance du matériau pour supporter des niveaux de déformation élevés. Dans ces cas-là, il est courant d'utiliser un traitement de recuit intermédiaire pour régénérer la structure du matériau.

D'où la nécessité de former en deux ou plusieurs phases : pour répondre à ce besoin, Sacma a développé pour ses têtes de coupe des systèmes modernes et flexibles d'alimentation en blocs ou en flans ou de réalimentation de pièces préformées.

Ces processus sophistiqués nécessitent un développement ciblé sur le type de pièces à produire en coopération avec le Client.

Les différents projets réussis de la dernière décennie permettent à Sacma de s'imposer comme un partenaire expert et fiable dans cette activité.

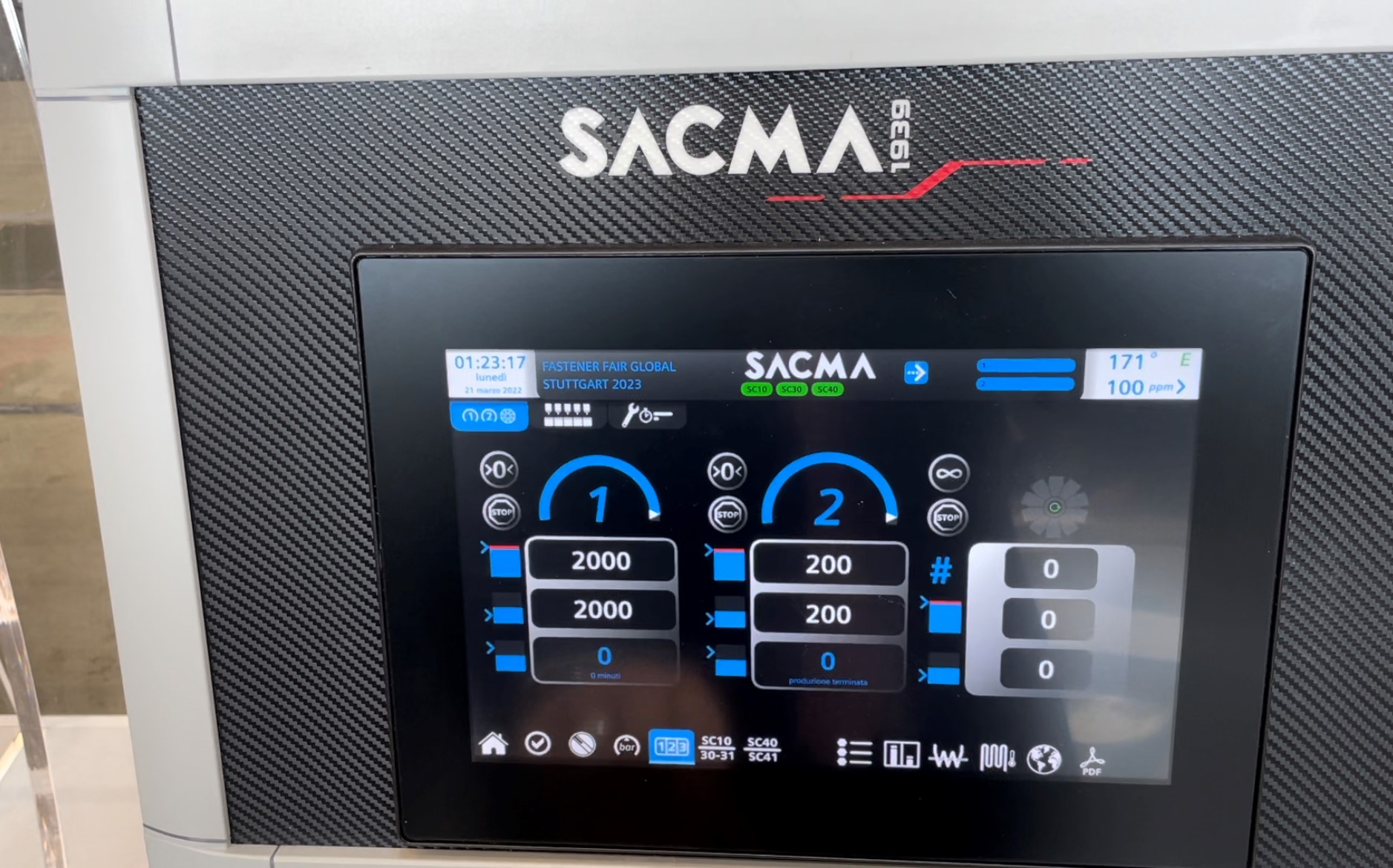

INDUSTRIE 4.0

Les collecteurs Sacma sont classés dans la catégorie "machines pour la déformation plastique des métaux et autres matériaux" et se distinguent par les contenus suivants, grâce à eux ils sont considérés comme des installations de production pour l'industrie 4.0 de plein droit.

Contrôle PLC de dernière génération avec intégration E/S et interface MPI ou Profinet.

Connexion possible au système informatique de l'entreprise avec protocole TCP-IP via LAN ou Wi-Fi.

Interface avec d'autres machines du cycle de production, qui peut être gérée par le panneau opérateur principal.

Interface opérateur-machine avec des icônes simples et intuitives, avec description et messages de diagnostic.

Équipements de téléservice, télécommande et télédiagnostic, par câble, Wi-Fi ou modem USB.

Préparation de la machine pour les systèmes de supervision de processus grâce à la surveillance de la charge de chargement.

Exigences en matière d'ergonomie, de sécurité active et passive, de santé et d'hygiène selon la législation CE.

PRESSES COMBINÉES KSP DOUBLE TEMPS

Une cabine insonorisée aux lignes modernes et à l'ergonomie élevée rend le travail de l'opérateur particulièrement confortable.

Le système avancé de contrôle de force en option surveille la presse, l’outillage et la taraudeuse, offrant ainsi un soutien constant à la qualité du produit et à la protection de la machine.