INSTITUCIONAL

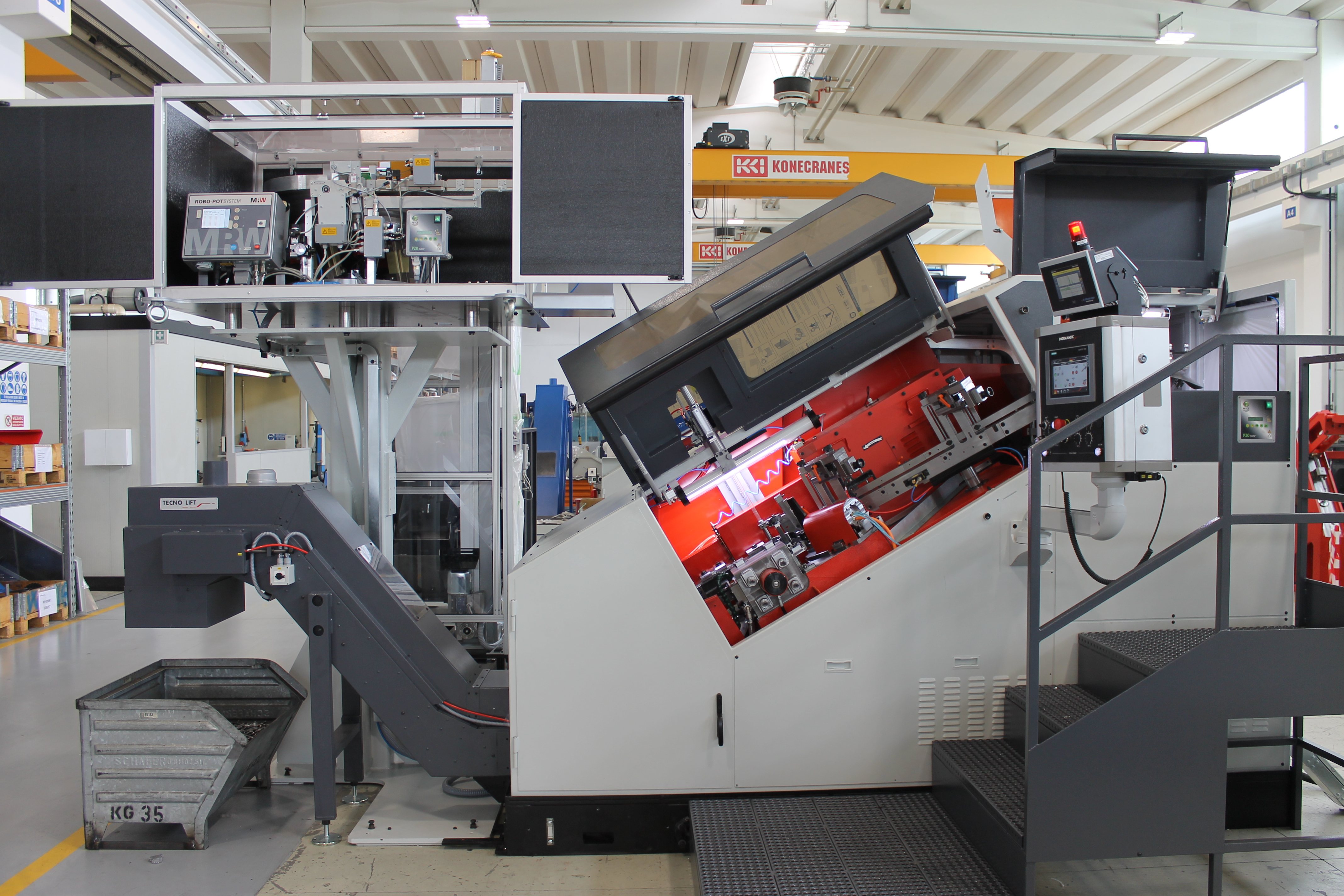

Ingramatic es una empresa histórica en el sector de máquinas para tornillos y pernos. Fue fundada en 1966 y desde entonces, ha fabricado y distribuido más de 4000 roscadoras en el mundo, destacándose como marca líder a nivel mundial. En 2006 inauguró el nuevo establecimiento de Castelnuovo Scrivia, con una superficie de 20.000 m². Esto representa un importante cambio logístico, organizativo y funcional, acorde con los nuevos objetivos. Desde el año 2004, Ingramatic forma parte del grupo Sacma: aprovechando una sinergia técnica, productiva y comercial única.

Nuestros productos acompañan a la gama de productos de Sacma, especialmente asociados con las prensas progresivas, para el roscado de tornillería especial de alta resistencia y piezas especiales.

Todos los componentes se fabrican en las plantas productivas de Ingramatic en Castelnuovo Scrivia, Sacma de Limbiate y Vimercate. En la planta de Castelnuovo Scrivia se encuentran los departamentos de fabricación mecánica, montaje, prueba, almacén y oficina técnica.

Desde las roscadoras para la pequeña tornillería, a las máquinas para la industria automovilística y de la construcción, hasta las roscadoras en semi-caliente para el sector aeroespacial, todos nuestros productos se diferencian por su fiabilidad, productividad, seguridad e innovación.

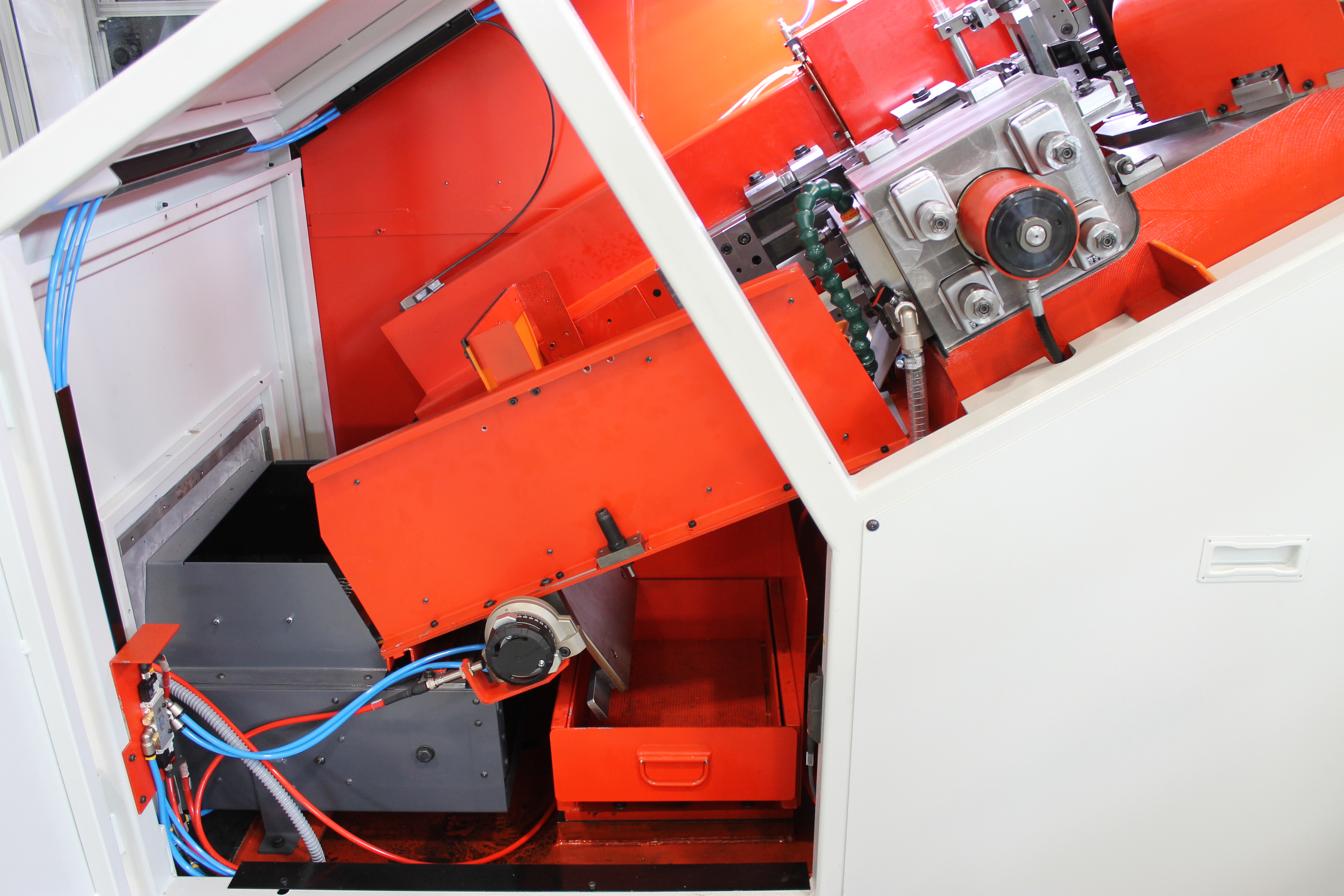

El know-how de Ingramatic posibilita la fabricación de máquinas estándar, con dispositivos de ensamblado de arandelas, unidades de punteado y unidades de roscado mediante rodillos a sector con la posibilidad de personalizar la máquina en función de las necesidades de cada cliente. Ingramatic suministra máquinas combinadas para la producción de piezas complejas con diferentes geometrías en un solo paso gracias a la instalación de una estación de roscado rotativa que se monta antes de la roscadora de peines planos. Alimentadores automáticos suministrados por Tecno Lift, para remaches y arandelas, equipamientos para el control de esfuerzos combinados con dispositivos de descarte de piezas, unidad de ensamblado de las arandelas y de punteado son fácilmente integrables en las roscadoras Ingramatic diseñadas para un sistema modular. A continuación, se explicará la Tecnología Winning, parte fundamental del éxito mundial de los productos Ingramatic.

ULTRA PRECISIÓN

La elevada precisión de las elaboraciones mecánicas es un requisito indispensable para fabricar máquinas de alta eficiencia productiva.

Para alcanzar este objetivo, no se puede negociar sobre la calidad de los órganos mecánicos que componen máquinas tan exigentes como las roscadoras.

Ingramatic ha decidido ejecutar todas las mecanizaciones en los establecimiento del Grupo SACMA, utilizando las más avanzadas tecnologías existentes en el mercado, para tener un control total sobre la calidad de sus productos.

Un sistemático y riguroso control final de todas las piezas antes de su almacenamiento, es la mejor garantía de su conformidad e intercambiabilidad.

La selección de materiales de alta resistencia, la aplicación de sofisticados tratamientos térmicos, la extrema precisión de los acabados finales de rectificado y lapeado, hacen posible que las roscadoras Ingramatic sean rápidas, fiables y con bajos costes de gestión.

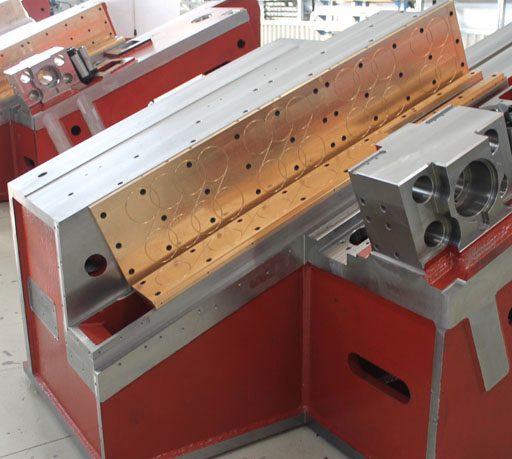

BANCADA

La bancada es un elemento crítico para las prestaciones de una máquina herramienta y especialmente para una roscadora, dado que influye en la precisión y la fiabilidad a lo largo del tiempo.

Para este componente son determinantes la experiencia adquirida a lo largo de muchos años, la investigación con los más sofisticados sistemas de simulación y el análisis experimental de las deformaciones.

Para las máquinas hasta el modelo RP620 la bancada se fabrica en un bloque único fundido en acero perlítico esferoidal, que garantiza una mejor amortiguación de las vibraciones generadas debidas a la alta velocidad de producción. A partir RP720 hasta RP920 Ingramatic realiza las bancadas de chapa de acero electrosoldada con refuerzos en cuelos de cisne y las somete a un tratamiento térmico de distensión antes de su mecanización para garantizar una elevada resistencia a los esfuezos que posteriormente está sometida. En las máquinas hasta la RP32, la bancada es un monobloque de fundición esferoidal perlítica, que garantiza una buena amortiguación de las vibraciones generadas por la elevada velocidad de producción.

La bancada está fijado sobre una plataforma que lo sostiene y que a su vez cumple las funciones de depósito de recogida del fluido refrigerante. Desde el punto de vista estructural, se obtiene un sistema de elevada rigidez y una gestión óptima de los fluidos técnicos, sin peligro de dispersión en el ambiente de trabajo.

El nuevo diseño optimizado con software FEM permite contrarrestar mejor los esfuerzos derivados del roscado de piezas bonificadas y de perfiles especiales.

SISTEMA MODULAR

La aplicación del concepto de modularidad en el diseño y la fabricación de máquinas conlleva notables ventajas a los usuarios.

En primer lugar se facilitan las personalizaciones de la instalación en base a las exigencias y las solicitudes del cliente. También las intervenciones de retrofitting en las instalaciones existentes se hacen más fáciles.

Ingramatic, única en su sector, fabrica sus propias máquinas aplicando el concepto de sistema modular, concebido como el de Sacma. Todos los componentes de las máquinas Ingramatic están siempre disponibles en el almacén.

Las roscadoras se caracterizan por el diseño que permite agregar los siguientes accesorios:

- Dispositivo de ensamblado de una arandela,

- Dispositivo de ensamblado de dos arandelas,

- Unidad de punteado,

- Unidad de roscadora rotativa para la fabricación de roscas combinadas

- Sistema de alimentación para espárragos y piezas especiales sin cabeza,

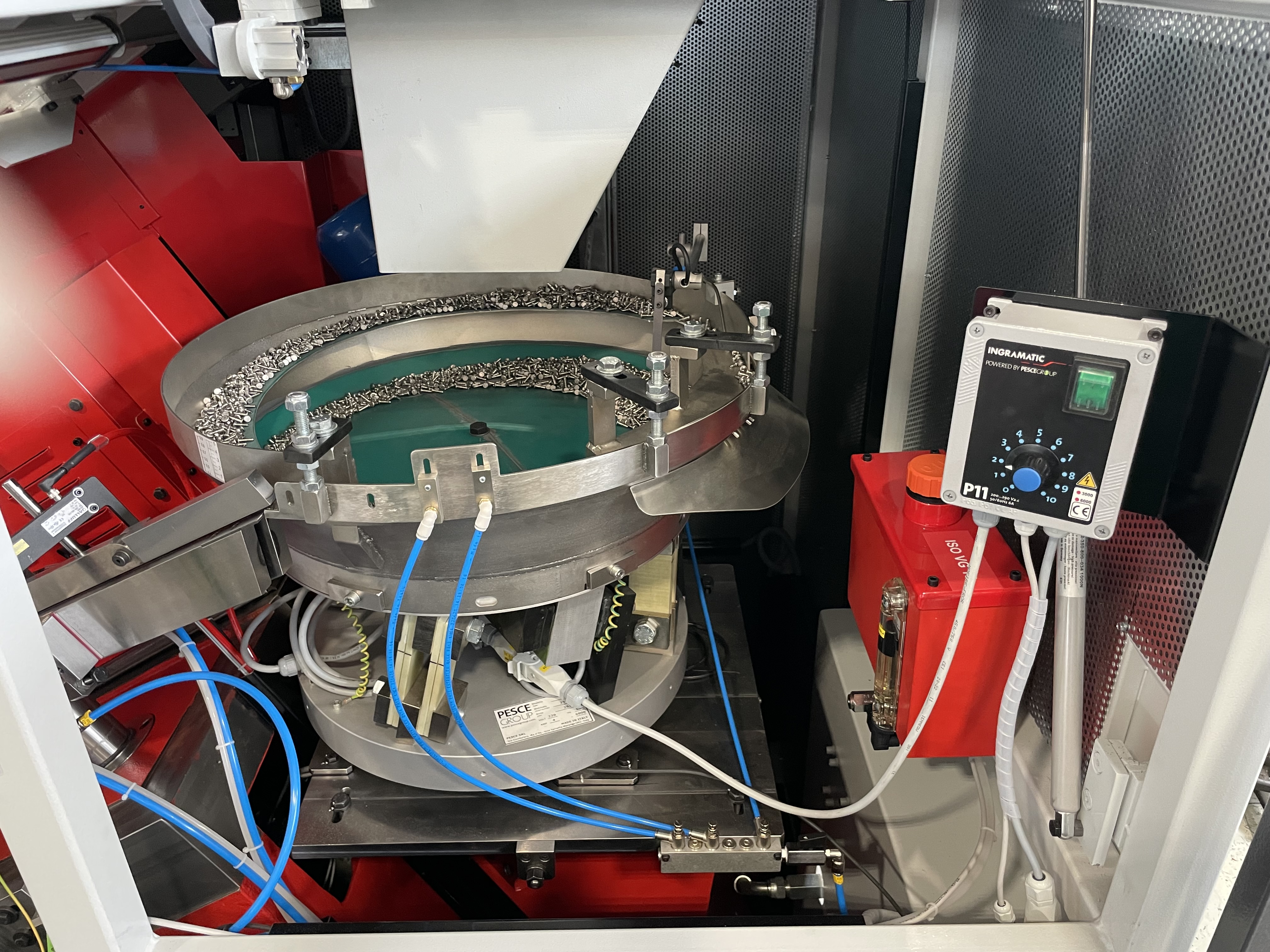

ALIMENTACIÓN POR VIBRACIÓN

El sistema de alimentación de los tornillos es una parte muy importante de la roscadora, que se debe integrar perfectamente con el resto de la máquina.

La eficiencia de la instalación está ligada sobre todo al funcionamiento de los dispositivos de alimentación, que deben garantizar un flujo continuo de piezas correctamente orientadas.

Las máquinas Ingramatic han sido concebidas para recibir diferentes tipos de alimentación.

Las roscadoras de pequeñas dimensiones, hasta la serie 4, destinadas generalmente a la producción de tornillería, cuentan con un alimentador por vibración.

Para piezas especiales, también se ha previsto vibradores dotados de sistemas de visión digital, que permiten gestionar con la máxima flexibilidad los más complejos casos de selección.

Para las roscadoras de dimensión medio-grande se puede elegir entre el alimentador por vibraciones o el sistema de alimentación vertical.

En la fase de estudio inicial del proyecto, la oficina técnica de Ingramatic realiza un estudio preliminar para definir la mejor solución productiva para el cliente.

ALIMENTACIÓN VERTICAL

Con el fin de hacer cada vez más eficiente la producción, las roscadoras se deben equipar con sistemas de carga específicos según la tipología de las piezas a mecanizar.

El sistema de alimentación vertical está indicado para tornillería pesada o para piezas especiales con una considerable longitud o para grandes roscadoras con elevadas alturas de carga.

El alimentador vertical Ingramatic se compone de:

- Una tolva de carga por vibración controlada, para proporcionar siempre la cantidad correcta de piezas al dispositivo de elevación vertical, sin sobrecargar el contenedor;

- Un dispositivo de elevación vertical con peldaños (anchura útil 1.200 mm) con posibilidad de regular la velocidad;

- Un grupo de rodillos giratorios con vibrador lineal para la selección y orientación de las piezas antes de introducir las guías de alimentación.

El sistema permite una perfecta alineación con las guías de la roscadora, ya que está dotado de un sistema de ajuste motorizado en altura y una articulación para variar la inclinación.

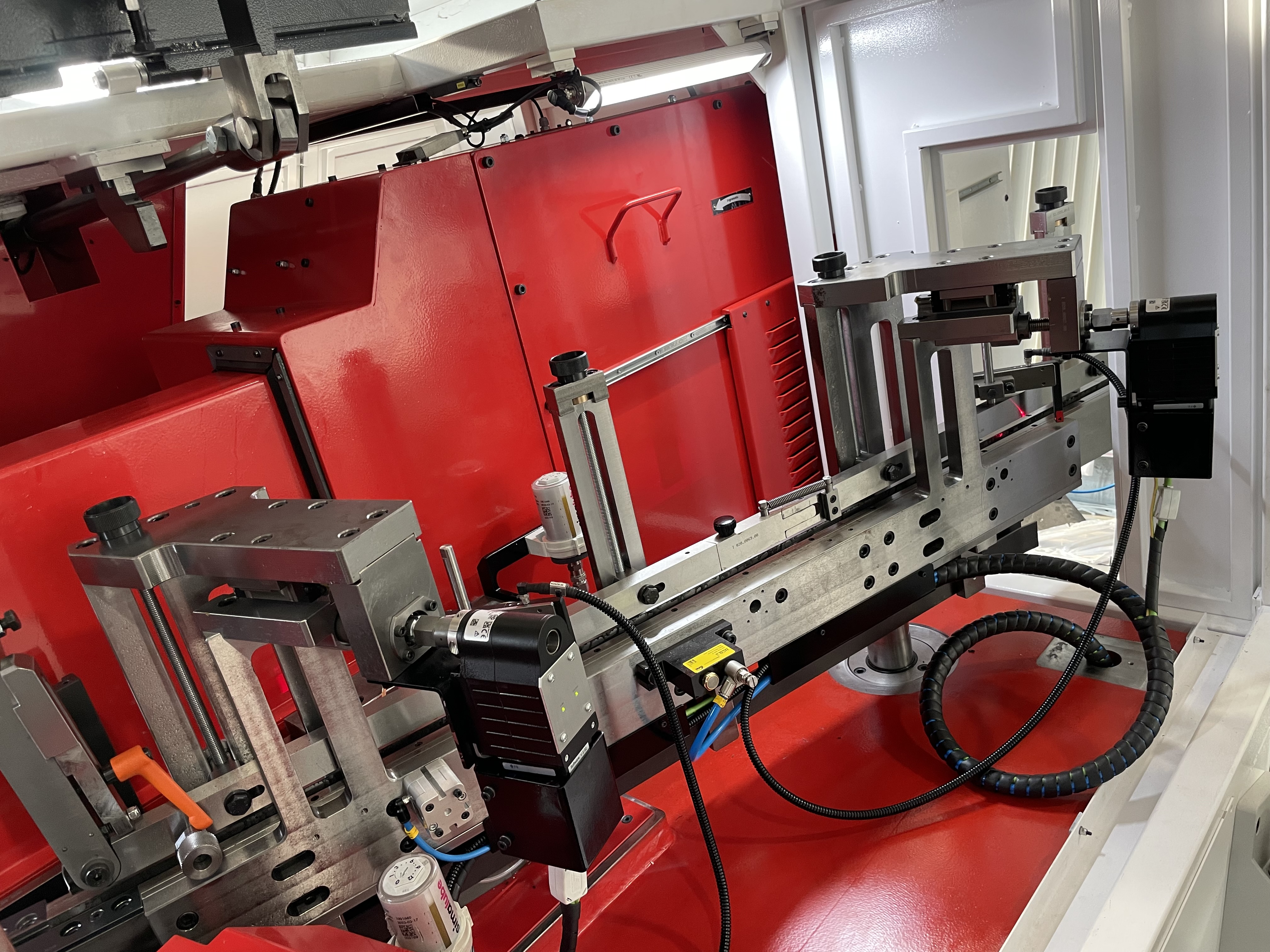

GUÍAS MOTORIZADAS

Las guías de alimentación reciben los tornillos del dispositivo de alimentación y los transportan perfectamente alineados y posicionados a la unidad de inicio y luego a la estación de roscado. Las características que se requieren para este tipo de componentes son facilidad de regulación, estabilidad y resistencia al desgaste.

Las guías de las roscadoras Ingramatic están fabricadas de acero especial y templadas en la zona de deslizamiento, para garantizar una mayor duración en el tiempo. Las guías se conectan entre sí en la parte superior y su amplio campo de regulación en altura permite cargar fácilmente incluso piezas muy largas. La regulación en altura de las guías es motorizada con posibilidad de memorizar la posición en referencia a la pieza a producir. Además la motorización permite alinear automáticamente las guías con el grupo de alimentación por vibración. En las máquinas de mayores dimensiones también es posible prever la regulación de apertura y cierre de las guías motorizadas y preconfiguradas.

GUÍAS ESPECIALES REFORZADAS

Las guías de alimentación son componentes que se deterioran rápidamente, sobre todo cuando se trabaja con piezas con tratamiento o cuando se utilizan perfiles de guías con superficie de contacto reducida para garantizar el buen deslizamiento de las piezas.

Para este tipo de aplicación es necesario construir guías de acero especial y diseñarlas para simplificar su mantenimiento.Para abordar esta problemática, Ingramatic fabrica guías especiales con refuerzos de acero súper rápido (M2) templado y de elevada dureza, para aumentar la resistencia al desgaste provocada por el deslizamiento.

Esta solución está indicada especialmente para tornillería de alta resistencia y para piezas especiales, como por ejemplo los tornillos de rueda con la parte debajo de la cabeza cónica.

Otra ventaja de esta solución es la posibilidad de sustituir de manera rápida y precisa las plaquitas desgastadas por otras nuevas, sin cambiar toda la guías.

INTRODUCCIÓN INDIVIDUAL

El dispositivo de introducción de la pieza a roscar es de fundamental importancia para obtener los mejores resultados

de la máquina, en términos de eficiencia y productividad.

Un reclamo insistente de los usuarios es la facilidad de regulación de este dispositivo, que debe moverse en perfecta sincronía con el movimiento del carro.

En las máquinas de hasta el tamaño 4, Ingramatic adopta el sistema de introducción individual, muy simple y eficaz para piezas ligeras y de poca longitud. El accionamiento del carro introductor se acciona por medio de un motor torque. El movimiento lineal del introductor se realiza sobre una guía con rodamientos de precisión. La máquina tiene un encoder principal que controla el torque asegurando el perfecto sincronismo con el movimiento del carro principal. El recorrido del introductor se regula desde el panel de comando o mediante el volante electrónico (opcional).

La separación de los tornillos en el punto de introducción se realiza mediante un sistema de retención que prepara el posicionamiento óptimo de la pieza sobre tres puntos: (lámina de retención, punzón e introductor). Antes de que el introductor los coloque entre los peines, trabajando paralelamente al punzón introductor, la lámina de retención separa los tornillos que bajan de las guías y cierra también el paso del tornillos para evitar introducir dos piezas simultáneamente. Este sistema de introducción Ingramatic, único en su sector, nos permite una elevada flexibilidad en la producción de tornillos cortos y largos, de piezas especiales con formas muy diversas.

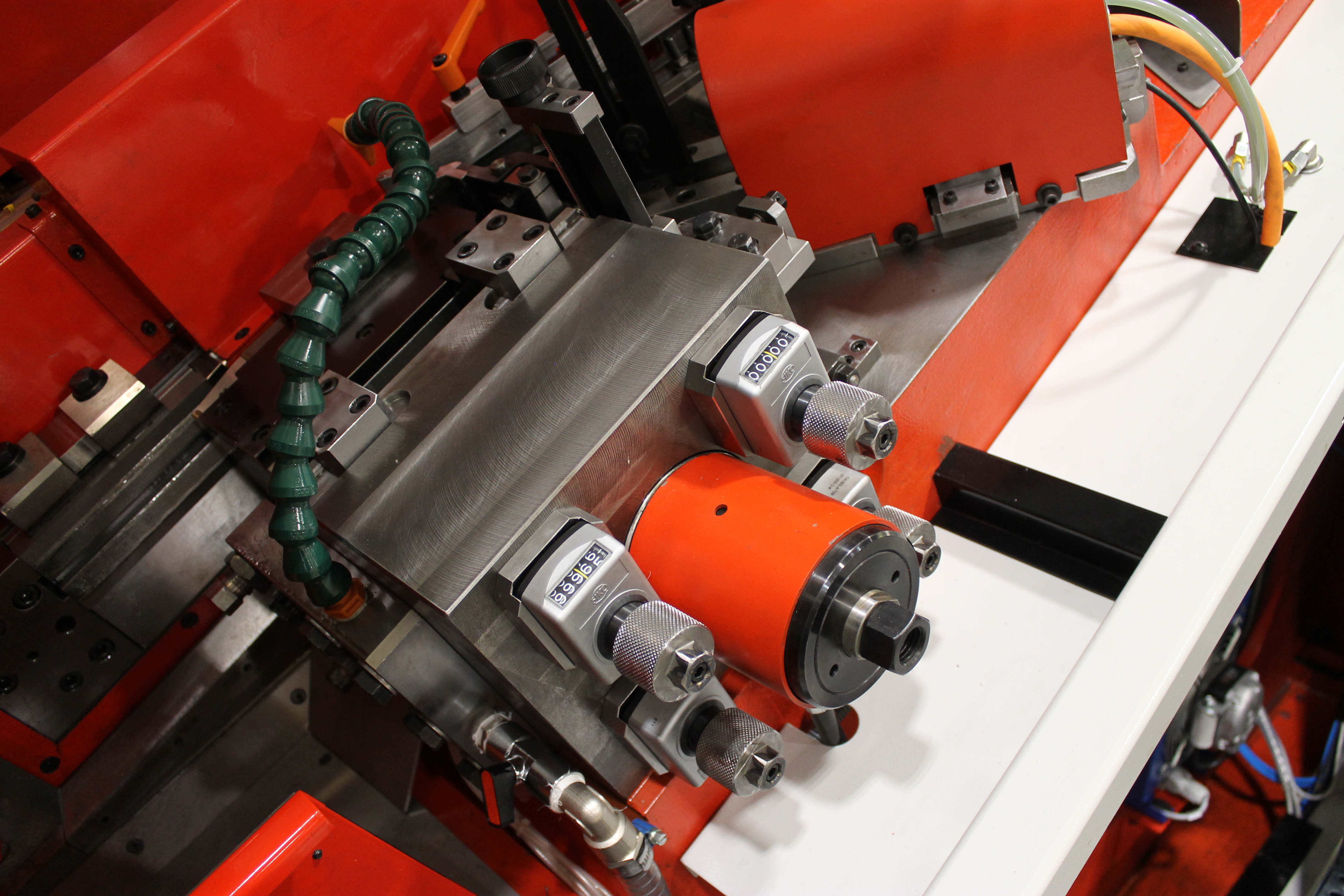

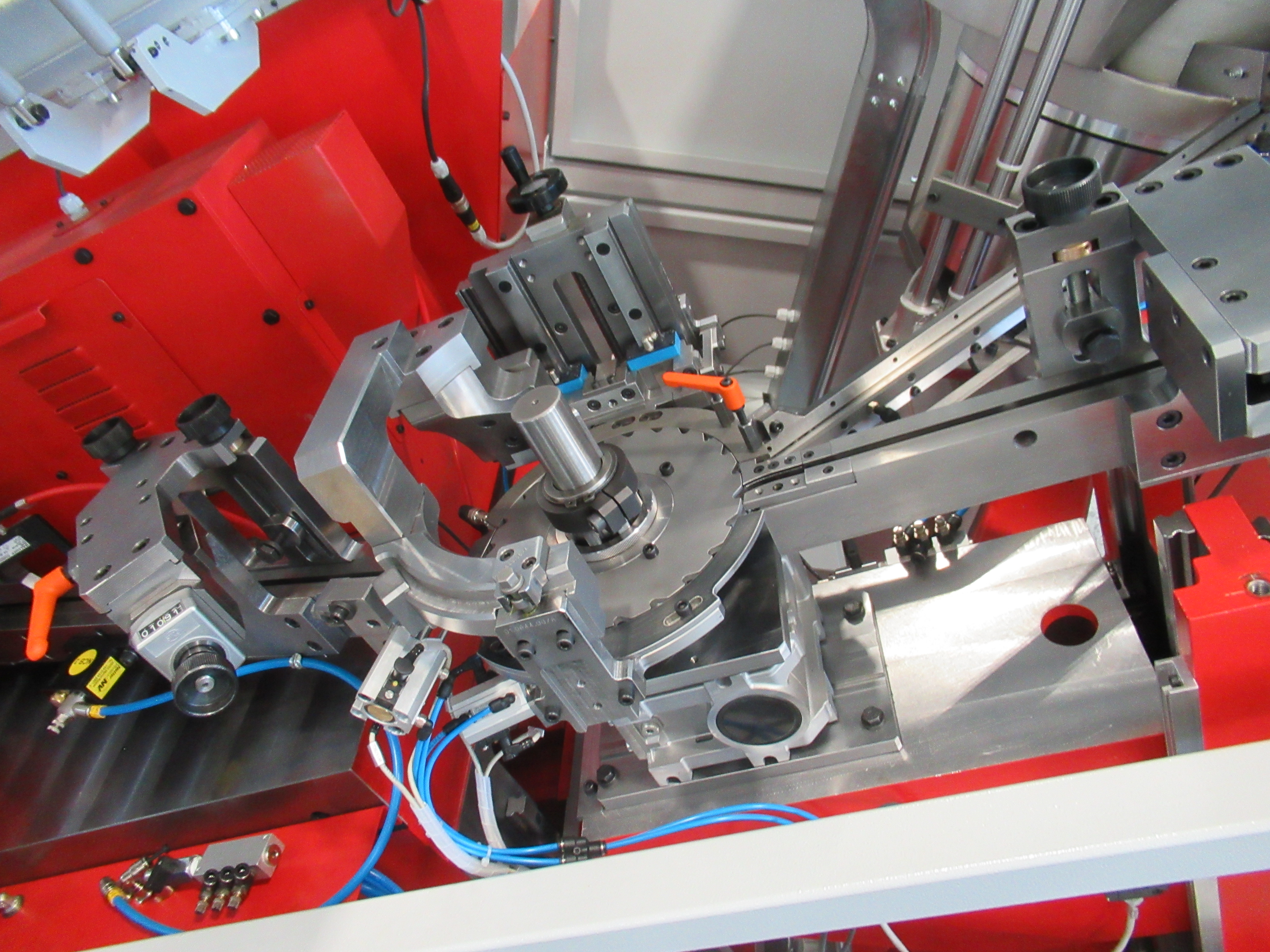

INTRODUCCIÓN DOBLE

El sistema de introducción de piezas de mayores dimensiones requiere precauciones especiales para asegurar una calidad constante del producto, incluso a velocidad elevada.

La gran variedad de artículos que son sometidos a roscado requiere un sistema de introducción versátil y eficiente.

El comando del sistema de introducción se obtiene mediante dos motores Brushless montados en línea con dos reductores de precisión. El movimiento alterno de los carros se realiza mediante un sistema piñón-cremallera de alta precisión. Un codificador principal comanda desde la CPU los motores brushless garantizando el sincronismo de todo el conjunto. El tornillo se transfiere desde las guías hasta los peines en tres fases:

1) Separador neumático;

2) Transportador y posicionamiento con motor Brushless;

3) Introductor con motor Brushless.

- Separación: el separador garantiza el paso de una sola pieza cada vez en cada introducción.

- Transporta el posicionamiento; el punzón transportador desplaza las piezas de la zona de trabajo y las posiciona contra el peine móvil. Esta seguna operación realiza el posicionamiento geométrico de las piezas antes de la llegada del punzón introductor.

- Introducción: el punzón introductor, anticipando levemente el movimiento del carro, posiciona la pieza en el carro y la introduce entre los peines con precisión y perfecta ortogonalidad.

Este sistema de introduccion doble de Ingramatic, único en su género nos permite una elevada flexibilidad en la producción de tornillos cortos y largos de piezas especiales con formas especiales( ranuras, tornillos de rueda, tapones, tornillos con cabeza de martillo, etc.)

AUTOAPRENDIZAJE DEL SISTEMA DE INTRODUCCIÓN

El ajuste del sistema de introducción es una operación fundamental para garantizar el perfecto ajuste de la máquina, salvaguardando la vida útil de los peines y punzones de introducción. El momento de la introducción es decisivo para la repetibilidad de la calidad de la rosca.

Ingramatic ha desarrollado un software para guiar al operario a través de las diferentes fases de configuración.

La pieza se coloca en la entrada de los peines y desde el panel táctil se activa el proceso de autoaprendizaje para definir el punto final de carrera del punzón o punzones introductores, en caso de doble introducción. El ajuste también puede realizarse mediante el volante electrónico.

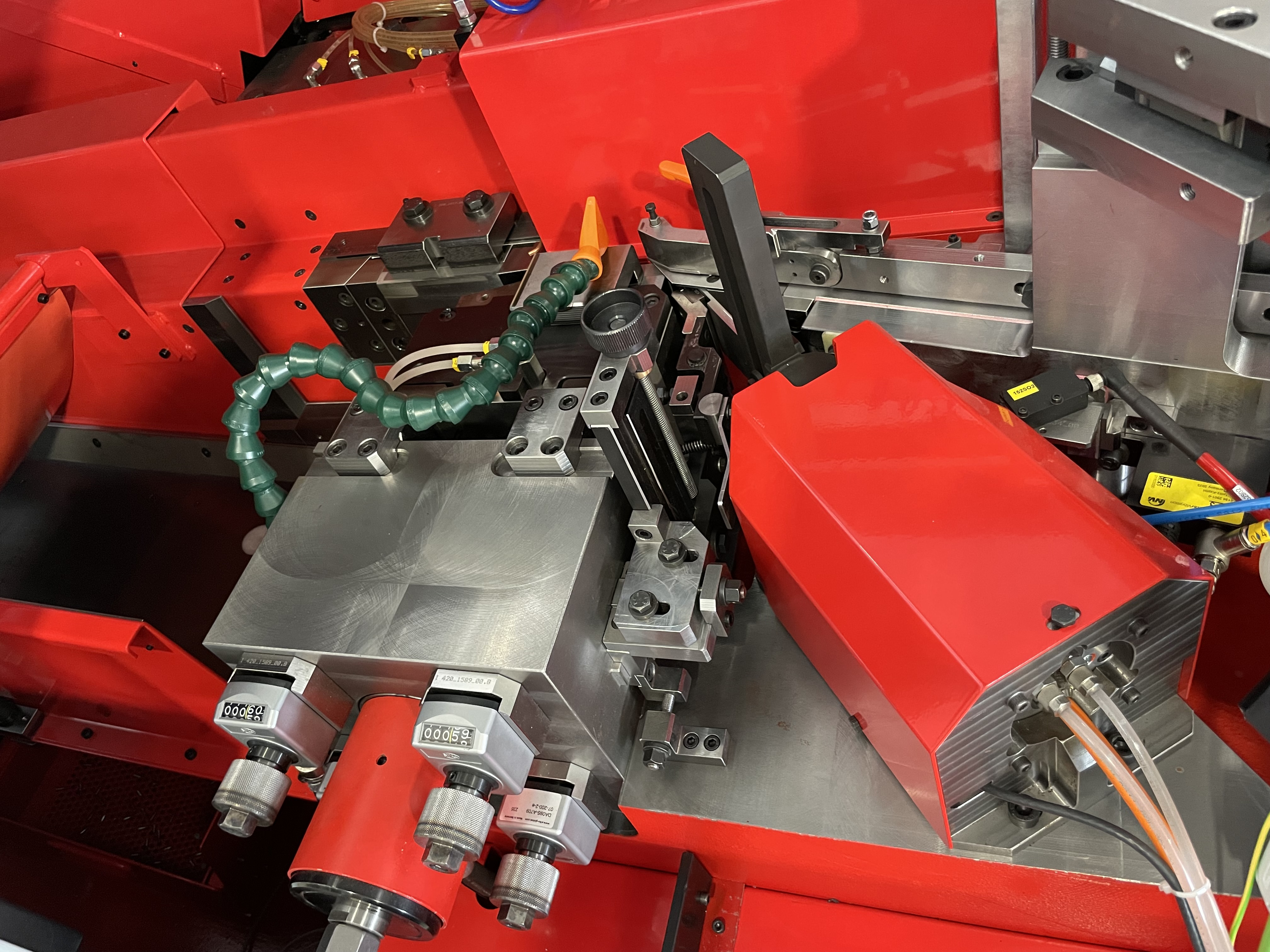

PORTA-PEINE FIJO

La estabilidad del bloque porta-peine fijo es fundamental para garantizar la conformidad de las tolerancias dimensionales de las piezas producidas.

Este importante componente también debe tener la posibilidad de ejecutar, con elevada repetibilidad, las regulaciones necesarias en la fase de puesta a punto de las herramientas.

En las máquinas de dimensión medio-grande, Ingramatic ha aplicado un doble bloqueo hidráulico, vertical y horizontal, del bloque porta-peine, que aplica la fuerza correcta de fijación y resulta sumamente fácil y práctico para el usuario.

Las regulaciones habituales en el bloque porta-peine son las siguientes:

- Regulación de la altura, mediante la cuña que se coloca en el apoyo inferior;

- Regulación de la distancia y de la inclinación del plano de apoyo posterior, mediante cuatro tornillos de ajuste graduados, ubicados en el lado del operador.

La bancada, en la zona de fijación del bloque porta-peine, está reforzada con rigidizadores que aseguran la rigidez necesaria. A partir del tamaño 3, se suministra como equipamiento estándar un juego de galgas a instalar según el diámetro a obtener entre el perno de ajuste y el portaherramientas. Esta aplicación permite una drástica reducción del tiempo de ajuste de modo seguro.

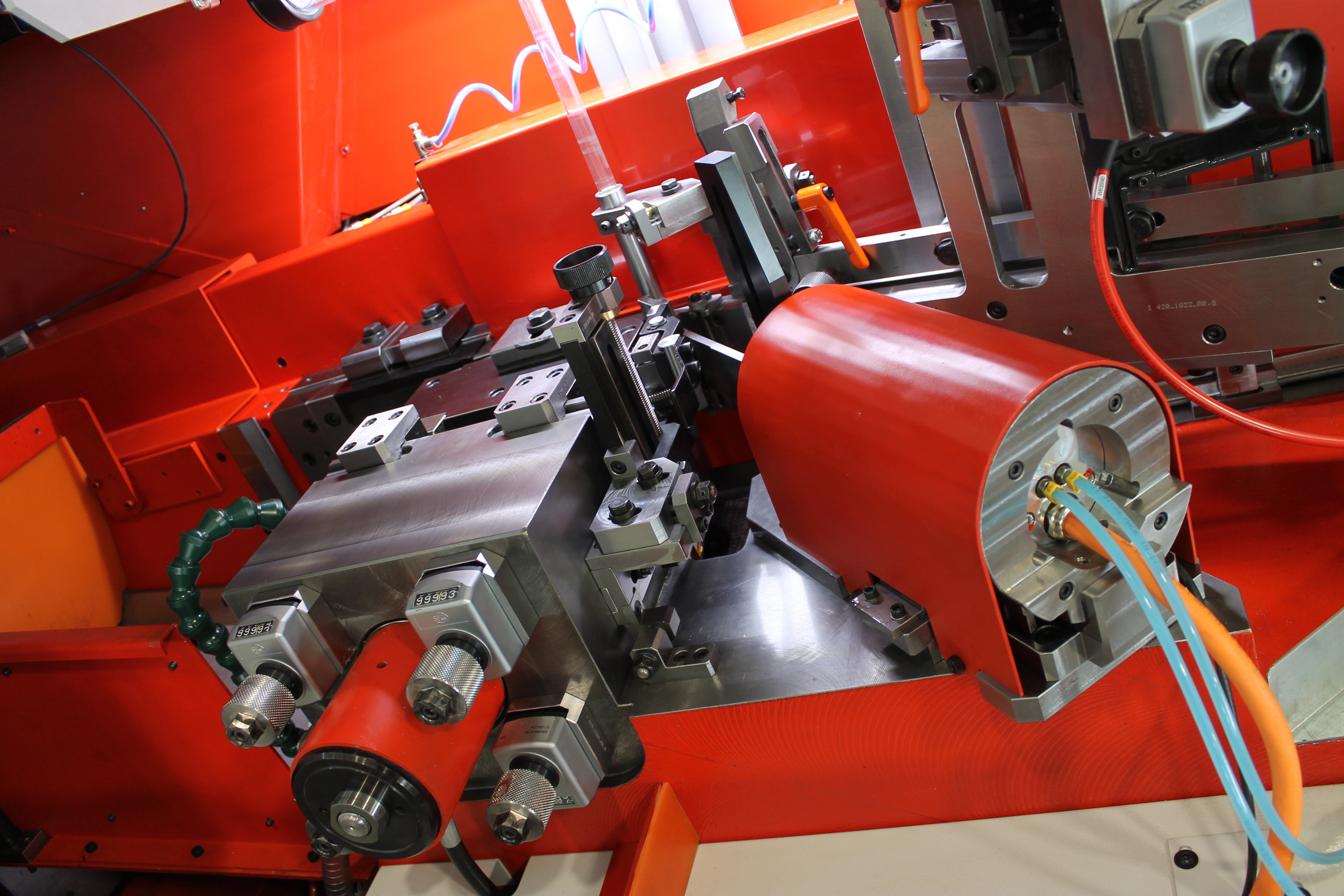

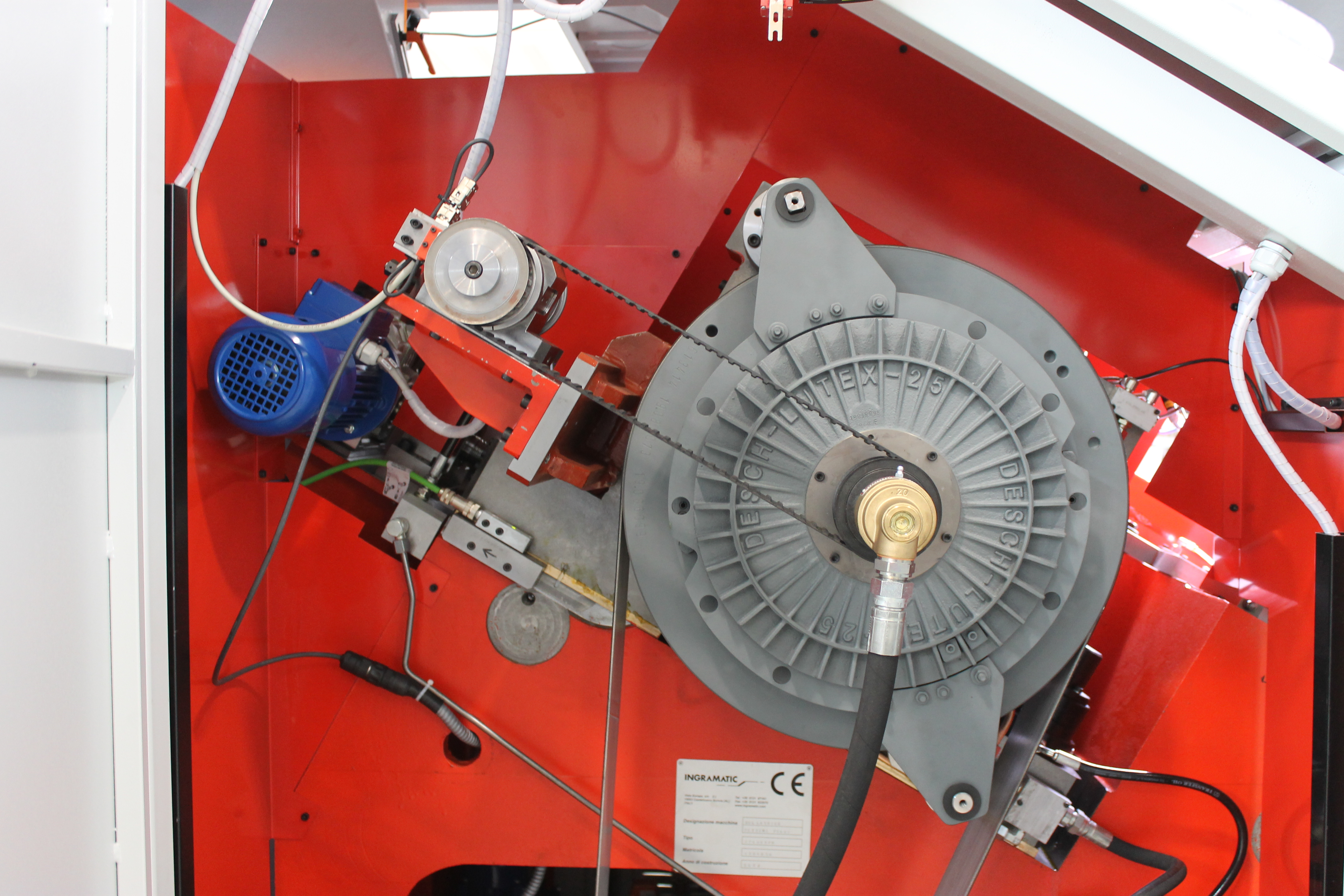

CARRO CON GUÍAS HIDROSTÁTICAS

El sector automovilístico y la industria en general demandan siempre más tornillos y elementos de fijación con roscado realizado después del tratamiento térmico, para mejorar la precisión de las roscas y la resistencia a la fatiga de los componentes.

Los elevados esfuerzos de este proceso hacen indispensable el uso de máquinas operadoras especialmente estudiadas y provistas de dispositivos especiales.

Ingramatic para sus máquinas, a partir del tamaño 5, opta por un sistema de guías hidrostático, caracterizado por una elevada capacidad de carga y un importante valor de amortiguación.

El lubricante a presión es enviado a través de un distribuidor a las guías de bronce especiales fijadas en la bancada. Gracias a los compartimientos hidrostáticos presentes en las guías, se forma una capa de aceite que distribuye uniformemente la carga de trabajo y permite absorber los impactos que se generan en el instante de introducción de la pieza entre los peines.

El carro de aleación ligera y alta resistencia, con placas de acero templado en las zonas de deslizamiento y en el alojamiento del peine móvil, reduce el peso de las masas alternas y permite elevadas velocidades de producción.

Un circuito cerrado permite recircular el lubricante en las guías después de haberlo refrigerado y filtrado, para no contaminar el fluido refrigerante, con notables ventajas en los costes de gestión.

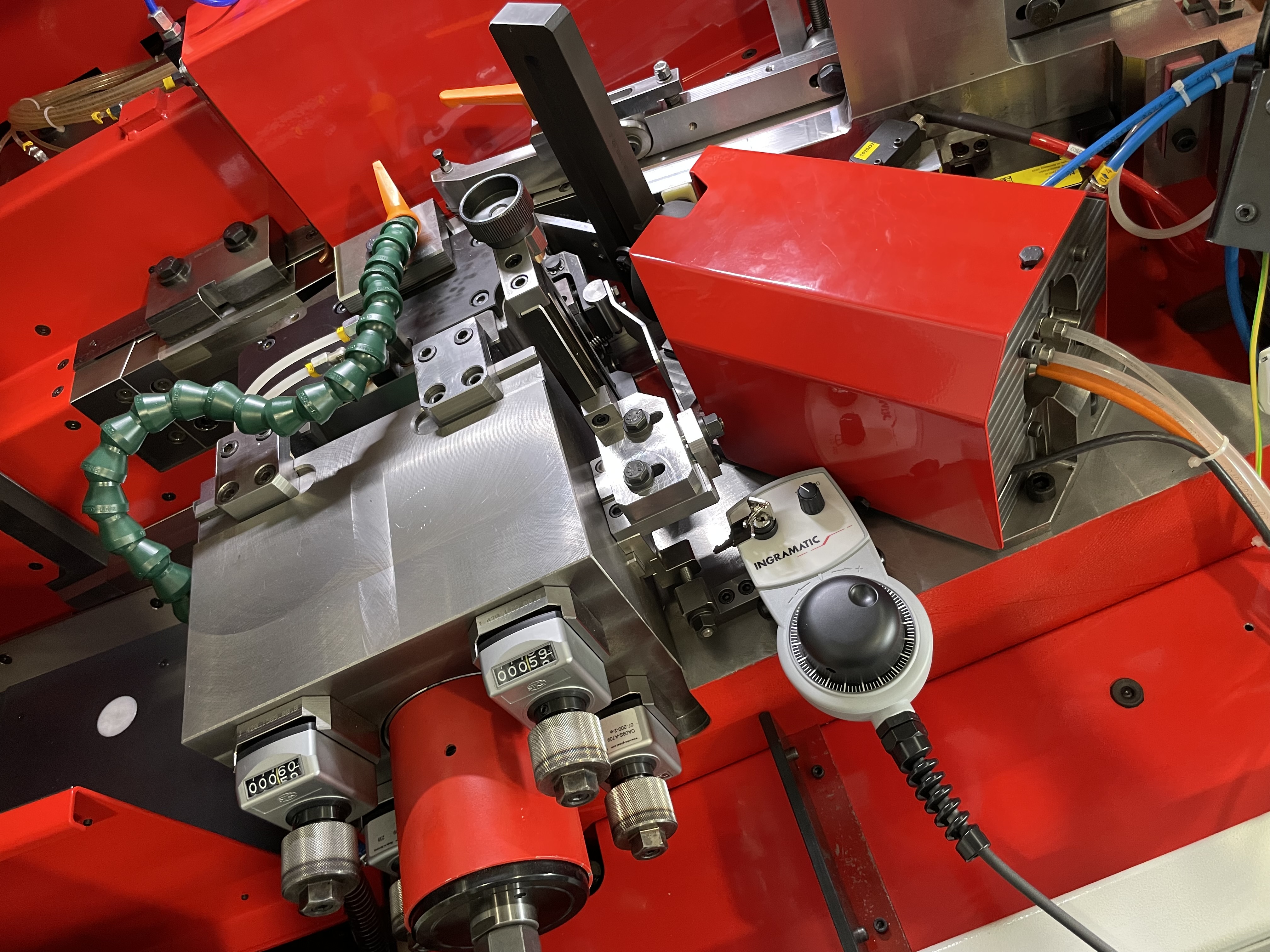

VOLANTE ELECTRÓNICO

En la fase de puesta a punto de una roscadora siempre es útil tener la posibilidad de controlar el funcionamiento de la introducción y la ejecución correcta del roscado.

El operador debe disponer de un instrumento de fácil utilización que le permita operar en condiciones de máxima seguridad, excluyendo toda posibilidad de dañar las herramientas y la máquina.

Las roscadoras Ingramatic están equipadas con un volante electrónico que permite ejecutar con facilidad distintas operaciones:

- el carro se puede desplazar en modalidad manual a muy baja velocidad, sin forzar sin necesidad el grupo freno-embrague;

- el control de la fase de las herramientas se puede ejecutar muy fácilmente girando la pieza aproximadamente media vuelta para luego hacerla volver hacia atrás;

- el control visual de las fases de introducción con velocidades controladas permite la defragmentación del movimiento y posibilita la inversión de la rotación al alcanzar la posición deseada;

- el roscado de las piezas a velocidad reducida, permite visualizar el ciclo completo de mecanización, antes de iniciar la producción en continuo.

- Además, el volante electrónico permite regular la altura de las guías motorizadas y del vibrador.

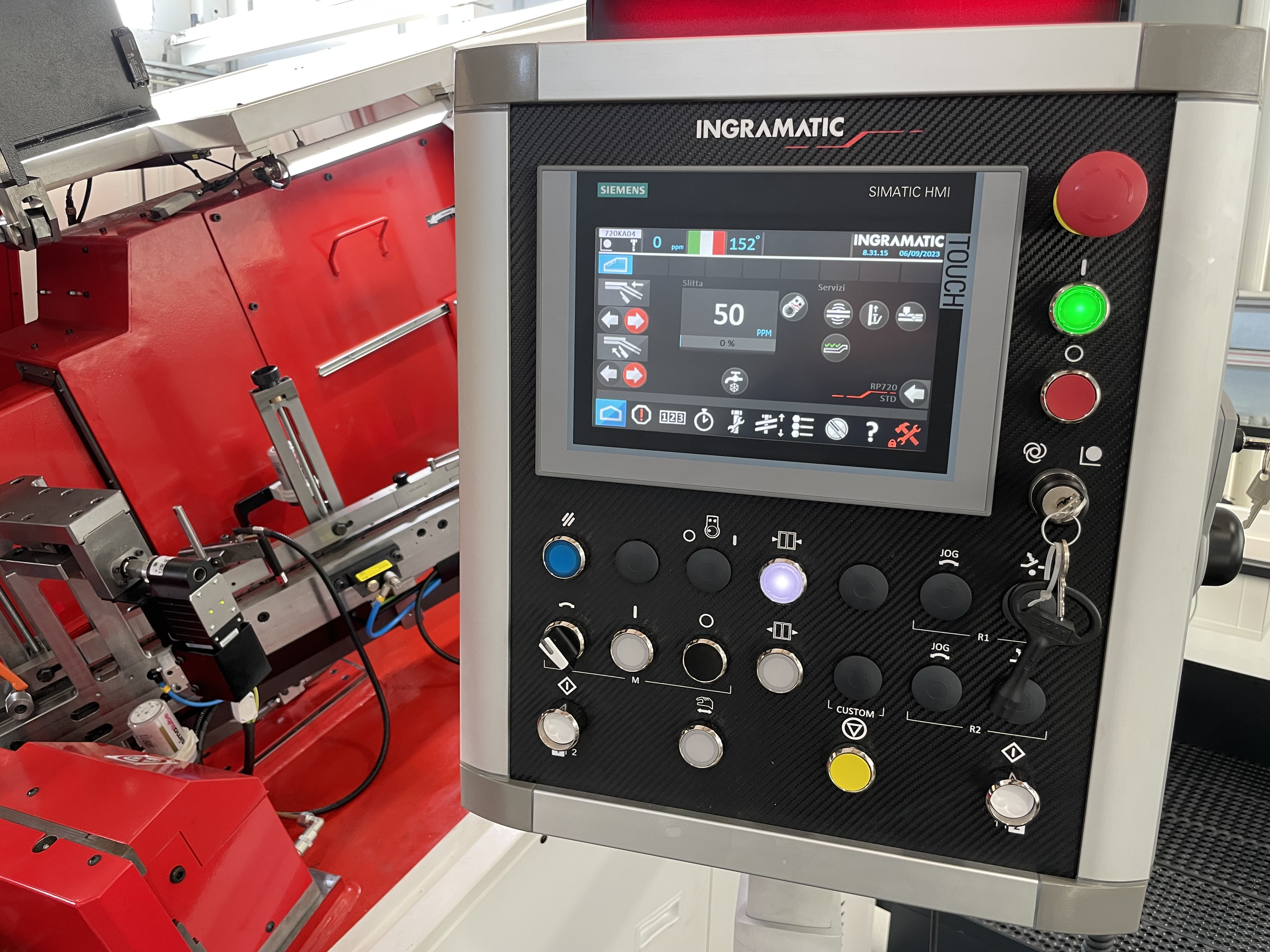

SC-MATIC / MOTORIZACIÓN

En la perspectiva actual de la producción industrial de lotes reducidos, el número de cambios de herramientas aumenta considerablemente: esto lleva a que los operarios tengan que controlar un número de datos cada vez mayor durante la fase de ajuste y preparación de las máquinas, que debe realizarse en tiempos de intervención muy cortos.

El panel de mandos con pantalla táctil instalado en las máquinas INGRAMATIC ofrece la posibilidad de controlar la máquina y los accesorios de manera simple e intuitiva. El sistema suministra información relativa a la producción, al mantenimiento preventivo y ordinario, y al diagnóstico permanente del funcionamiento de la roscadora.

El sistema SC-MATIC puede memorizar grandes cantidades de códigos de producto. El supervisor cuenta con un puerto ethernet para la transferencia de los datos y un módem para activar el servicio a distancia.

El software SC-MATIC ha sido desarrollado por SACMA sobre plataforma Siemens con sistema operativo Windows-CE, para hacer más simple y universal el uso de las roscadoras.

CONTROL DE ESFUERZO

Para una producción de calidad, la aportación de los sistemas de control resulta fundamental en las roscadoras modernas. La monitorización de los esfuerzos de deformación, además de proteger las herramientas y los componentes mecánicos de la roscadora, también es un eficaz control indirecto de la conformidad dimensional de las piezas producidas.

El dispositivo SC600 ha sido desarrollado por Sacma para el control de los esfuerzos de roscado y también está disponible en las máquinas Ingramatic. El sistema contempla diferentes puntos de aplicación de los sensores de esfuerzo, con lectura de los resultados en la pantalla integrada en el panel de mando de la máquina. El sistema de control puede ser absoluto (sensores precalibrados) o relativo (autocalibrado en fase de trabajo). Además, en cada máquina se pueden instalar otros sistemas de control de esfuerzo, en base a las exigencias del cliente. La señal de esfuerzo detectada se puede utilizar también para activar el dispositivo de descarte de piezas no conformes.

GUÍAS DE DESCARGA CON DESCARTE DE PIEZA

La exigencia de la industria por tener piezas cada vez más precisas y libres de defectos se satisface tanto realizando máquinas para el control final de las piezas, como ofreciendo sistemas de producción capaces de producir piezas de calidad y de eliminar las piezas defectuosas.

También es indispensable que los deslizamientos sean correctos para reducir al máximo el daño provocado por el impacto de las piezas con las partes de la máquina o entre las mismas piezas.

Ingramatic ha desarrollado y puesto a punto un sistema patentado de guías de descarga de piezas roscadas, integrado con un dispositivo de descarte de piezas. La anomalía detectada por el sistema de control de esfuerzo acciona la puerta de rechazo, permitiendo la separación de las piezas con roscado defectuoso. A la salida de los peines, las piezas conformes se transportan sobre las guías de descarga, que disminuyen su velocidad para minimizar el impacto contra la rampa del transportador y con las piezas previamente mecanizadas en el contenedor.

REGULACION FASE MOTORIZADA

Una de las operaciones más importantes es realizar la puesta a punto para garantizar la calidad de la rosca de la pieza y la regulación de la fase. Esta operación se debe realizar por personal experto capaz de interpretar la calidad de la rosca después de media vuelta. En las roscadoras, la regulación de la fase se realiza a través de un sistema mecánico excéntrico o un sistema motorizado, modificando la posición de inicio en el carro para el perfil de la rosca entre el movimiento y los peines móviles y fijos.

Ingramatic suministra como opción el grupo M para la motorización de la fase de los peines. La puesta en fase se puede realizar como el resto de los ajustes de la roscadora desde la pantalla táctil moviendo el cabezal de la máquina mediante un motor reductor acoplado a un husillo a bolas de alta precisión y un servomotor. Con el volante electrónico, junto al motorreductor y al transductor lineal absoluto es posible posicionar el bloque y, en consecuencia, el carro para realizar la fase de los peines evitando el uso de llaves manuales.

ERGONOMÍA Y SEGURIDAD

Las modernas máquinas herramienta deben ser estudiadas para garantizar las mejores condiciones de trabajo de los operadores, con especial atención a su seguridad y a la protección del medio ambiente.

La cabina de las roscadoras cumple la función de insonorización (nivel de ruido inferior a 80dB) y de protección del operador del peligroso contacto con órganos en movimiento.

Las cabinas de las roscadoras Ingramatic presentan soluciones que ayudan:

- A los operarios, mediante amplias escaleras y plataformas, panel de mando racional montado en un soporte giratorio, cómodas puertas de acceso e iluminación eficaz en la zona de trabajo;

- A los técnicos de mantenimiento, con paneles para acceder a las distintas partes mecánicas y a las instalaciones de servicio fácilmente accesibles.

La plataforma donde está fijada la bancada de la máquina también cumple la función de contención de los fluidos técnicos, impidiendo su derrame accidental y el goteo en el ambiente de trabajo.

ENSAMBLADO DE ARANDELAS

La creciente demanda por parte de la industria de tornillos con arandela premontada, ha motivado a los fabricantes de máquinas a proponer dispositivos especiales para el ensamblado automático.

Estos dispositivos permiten introducir una o dos arandelas en el tornillo antes del roscado, de manera que formen un todo con el tornillo una vez que se ha realizado la rosca.

Ingramatic equipa a sus máquinas con unidades de ensamblado de simple o doble arandela, caracterizadas por dimensiones reducidas y un uso extremamente flexible. Sin comprometer la fiabilidad ni la productividad de la roscadora, estos dispositivos permiten ensamblar diferentes tipologías de arandelas (planas, punteadas, cónicas, onduladas, dentadas, grover, etc.) con un amplio espectro de diámetros y longitudes de tornillo.

El software SC-MATIC permite que el PLC gestione de manera fácil e intuitiva el funcionamiento del grupo de carga de las arandelas. El sistema de control de sensores garantiza que la totalidad de los tornillos enviados al roscado cuente con arandelas, poniendo nuevamente en circulación los que carecen de éstas.

Para el ensamblaje de casquillos, producidos a velocidad elevada, se utiliza una unidad especial donde un sistema de carros y movimiento vertical introduce los casquillos en los tornillos.

CARGADOR DE ARANDELAS Y TORNILLOS

La validez de un sistema de producción automático se mide por la autonomía de funcionamiento, es decir por el periodo de trabajo sin intervención del operador.

De esta manera se puede obtener una elevada eficiencia productiva, condición indispensable para aumentar la rentabilidad del sistema.

Las roscadoras Ingramatic se pueden equipar con el Porter, un sistema de carga automático de tornillos y arandelas en los respectivos vibradores de alimentación. El Porter está constituido por una tolva vibrante y un sistema de elevación de montante fijo y cangilón móvil. La tolva carga las piezas en el cangilón, que en función de la demanda, carga y voltea las piezas dentro del vibrador. Como alternativa al Porter, está disponible un sistema con tapiz de carga, en función de las necesidades del cliente. El dispositivo de carga es gestionado por el PLC de la máquina, que habilita la carga en base al nivel de piezas que se encuentren en el vibrador e indica al operador cuando se terminen las piezas en la tolva.

ROSCADORAS TIPO P

El roscado de espárragos o de piezas sin cabeza en máquinas de peines planos, es extremamente ventajoso desde el punto de vista de la calidad y de la productividad.

Para realizar estas condiciones es necesario disponer de un sistema de alimentación de probada fiabilidad.

Ingramatic puede proveer toda la gama de máquinas del tamaño 1 al 7 en la versión P. Las piezas para roscar se posicionan frente al dispositivo de introducción mediante un conducto tubular. Un dispositivo neumático de separación asegura la correcta frecuencia de las piezas en la zona de trabajo.

Para la alimentación de las piezas oportunamente orientadas existen dos posibles soluciones.

La solución óptima consiste en conectar la roscadora a la prensa, que en la última estación envía la pieza estampada directamente a la roscadora a través del conducto.

La segunda solución prevé un sistema de carga con vibrador o elevador, en función de la longitud de las piezas, y un sistema de selección de tipo mecánico o con videocámara digital.

UNIDAD DE PUNTEADO

El punteado en una operación frecuentemente combinada con el roscado.

De hecho, existen muchos tipos de chaflanes y punteados

que se pueden realizar de manera más fácil y rentable mediante la mecanización de corte antes del roscado en vez de recurrir al uso de herramientas de estampado, complejas y de poco rendimiento.

El husillo de las punteadoras Ingramatic está montado en un carro motorizado, que garantiza la posición correcta para todas las longitudes de los tornillos. Esta posición puede ser memorizada para agilizar los tiempos de configuración.

Primero el tornillo es introducido entre las pinzas por dos introductores (uno que trabaja sobre la cabeza y uno que trabaja en la parte debajo de la cabeza del tornillo) y después es empujado dentro del husillo, donde se corta la punta.

Las virutas se expulsan junto al refrigerante y se recogen en contenedores apropiados, mientras que el líquido se filtra y se recircula.

A petición del cliente, la punteadora puede ser una máquina individual o una unidad de trabajo combinada con la roscadora, para realizar el punteado de las piezas antes del roscado,utilizando el mismo sistema de carga.

CENTRO DE ROSCADO

La flexibilidad productiva se ha convertido en un parámetro indispensable para conquistar nuevos mercados, por ello, es importante personalizar las máquinas según los requisitos y las estrategias del cliente. El cambio de estos últimos años es la aplicación del concepto de producción "Lean" creando unidades de producción eficientes con el ciclo de producción lo más corto posible, reduciendo el número de operaciones secundarias.

Partiendo de máquinas estándar, Ingramatic ofrece soluciones para satisfacer las necesidades más exigentes de cada cliente mediante el sistema modular. Por ejemplo, la aplicación sobre la misma máquina de diferentes sistema de mecanizado pemite producir piezas de geometría compleja con una sola operación de carga, reduciendo stocks intermedios y eventuales operaciones de lavado. Para cubrir este tipo de necesidades, se proponen soluciones que permitan la carga de tornillos en modo continuo y automático pasando el tornillo antes de la estación de roscadora rotativa y posteriormente en la sección de roscado de peines planos. De esta manera, se pueden combinar operaciones de roscado sobre diferentes diámetros roscas y gargantas utilizando de forma eficiente una sola unidad productiva.

HERRAMIENTA DE DISEÑO

La evolución del mundo del roscado impulsa a diseñadores y técnicos a realizar con esta tecnología productos cada vez más complejos.

Es muy importante, en la fase de planificación de nuevas inversiones, poder contar con el soporte de un socio fiable y experto en el diseño y la realización de las herramientas idóneas para producir las piezas solicitadas.

La amplia experiencia de Ingramatic en el análisis de las problemáticas del roscado y en la búsqueda de soluciones tecnológicas compartidas con el cliente, permite su utilización en esta fase crítica, para acelerar los tiempos de realización del proyecto.

Un equipo de ingenieros, con la ayuda de los más modernos software de simulación y de diseño, colabora con el cliente para identificar las mejores soluciones para la industrialización del producto.

Colaborando con empresas líder en el sector, Ingramatic está en grado de proponer eficientes sistemas productivos “llave en mano”.